専門家コラム

column

【専門家が教える!】現場目線から見た食品製造業のカイゼンポイント

はじめに

生産性の向上に関して3M(ムリ・ムダ・ムラ)や「7つのムダ」の削減について述べてきました。

「7つのムダ」に関しては似たようなムダ、地続きになっているようなムダが有ります。例えば「作りすぎのムダ」⇔「在庫のムダ」・「動作のムダ」⇔「運搬のムダ」・「在庫のムダ」⇔「加工(作業そのもの)のムダ」のようなものが有ります。

さらに別の観点から作業を見てみると新しいムダが見えてくることが有ります。今回はその別の視点についてご紹介したいと思います。

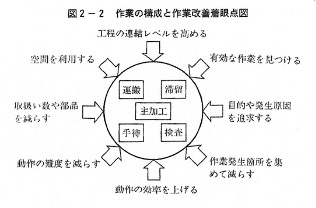

ムダの削減のために、「主加工」(主作業・正味作業ともいう)を見抜くことが重要になります。そして「主加工」を成立させるために運搬、滞留、検査、手待ちなどの「付随作業」が発生します。さらに付随作業の中から「ムダ作業」を見つけ出して削減していきます。

私の恩師の小杉直輝先生が多用していた着眼点の図を先生の著書である『食品工場改善入門」|小杉直輝著:水産タイムズ社」から引用します。

この図の8つの観点について説明していきます。

工程の連結性を高める

工程間の連結性が低いと「ムダ」が発生します。工程内でも作業員の間や個人でも手の動く距離が大きいと動作〜運搬のムダが生じます。工程間でコンベアや運搬用の台車・カゴが有る場合はこれをなくせないか考えます。(ただし、衛生区間の移動や、温度管理など品質保持のための移動を除く)

個人の分業が進みすぎている場合も効率が落ちてしまいます。個人との間の製品の「受け渡し」やタイミングがずれた時に小さな手待ちが発生します。個人間や工程内のバランスが悪いと仕掛品(死掛品)ができてしまいこれもムダとなります。

製品を構成する部材や資材の供給のタイミングも同期させます。例えばダンボールを作りためて置くと、仮置きやできた箱を運搬するムダができます。製品を詰めるタイミングで箱を折ればこの様なムダが発生しません。

各工程間の最高速度で処理するのではなくボトルネックになっている工程に処理速度を落とすと生産性が向上するケースが多いです。「早く(速く)処理する方が、効率が良い」というのは人時生産性を考慮に入れない誤った考え方となります。

有効な作業を見つける

工場の作業は「主加工(主作業・正味作業ともいう)」「付随作業」「ムダ作業」に分類できますが、この「主加工」を見抜く眼力を養います。製造業の平均で主加工は10〜20%と言われており、さらに生産性が製造業平均の60%しかない食品製造業はもっと少ないと考えられます。

「主加工」とは付加価値を付けるための作業の事で計る、混ぜる、固める、成形する、付ける、切る、潰す、の形を変える作業と、煮る、焼く、揚げる、蒸す、混合する、冷却する、凍らせる、乾燥させる…の質を変える作業の事です。

「付随作業」に含まれるムダ作業の例は渡す、取る、積む、崩す、空動き、掴む、手放す、探す、狙う、選ぶ、持ち替える、保持する、監視する、移す、体の向きを変える、しゃがむ&立ち上がるがなどが有ります。

特に加工装置にある条件になった時に停止する、または報知する機能を付ける「ニンベンのついた自働化」をおこなうことで「ながら作業」がおこなえ、手待ちや監視を削減します。治具(ジグ)を作り保持する作業を削減し主加工を両手でおこなえるようにします。盛り付けのレイアウトを順番に並べ、決まった位置に原料や道具を置くことで狙ったり探したりする作業を削減できます。

作業の目的、原因を追究する

トラブル・不良が起こった際に対処療法だと再度、同じトラブルが発生してしまいます。そこでトヨタ生産方式は「なぜなぜ5回」と「原因ではなく真因をつかむ」ということを掲げています。根本的な解決策が見つかれば対処療法の作業をなくす、又は減らすことができます。

例として、ある工程で不良が出るため、いろいろと対策を講じましたが一向に解決しませんでした。真因を追及していろいろトライしてカイゼンしていくとその工程自体がなくなってしまった…なんていう笑い話が有ります。この部分は開発・品管・技術部門と連携して進めることが重要です。

後工程が作業をおこないやすい状態にして次工程に渡すことも重要です。「バラバラにして・見えにくい状態にして後工程に送る」ということをしますと、後工程の人が揃えたり・確認のための付随作業が発生してしまいます。「後工程はお客様」と言われるのもこの考え方が有ります。自分自身が後で楽になることを考えることもポイントとなります。

製造中に汚さないようにして作業をする・汚してしまったらすぐキレイにする(タンパク汚れは化学反応が起きて固まって落ちにくくなる)ということを心がければ掃除が楽になります。開梱作業も製品を取り出した後の箱や袋をばらまいておこなうと、後でまとめるという作業が出てきます。散らかっている場所を迂回しなければなりません。後の自分&他人が楽になるようにするにはどうしたら良いか?と考えます。

作業の発生個所を集めて減らす

「工程の連結性を高める」に似ているところですが、こちらは距離・空間的な面を重視しています。これは整理・整頓も着眼点になっています。整理は「いる・いらないものを分ける」だけでなく、その間にグラデーションとなって存在する使用頻度によって道具・原料を分けます。

使用頻度が高くないものが製造所にあると迂回や作業スペースが雑多となり広くなり、歩行だけでなく腕の動作も大きくなり「動作のムダ」が発生してしまいます。そして整頓によって作業頻度に応じて作業者の近くに配置していきます。食品製造業は繰り返し作業が多いので数センチの差でも短くしていく事も重要です。

工程が離れていると「作業自体は一人でできるが、0.3人分作業と0.2人分の作業それぞれに一人ずつ配置」するようになります。レイアウトの見直しやテーブルや小型機械にキャスターを付けて一つにできないか考えます。ライン生産のようにコンベアで連続式に流れている場合は難しいですが、バッチ式の場合は自動停止装置&報知装置を付けることでその場から作業員を一時的に外せるようにカイゼンするとこのようなムダがなくなります。

可能な限り「その場加工」にして仕掛品を減らすことで製品の保管のための養生、移し替え、運搬、整列が不要になります。

動作の効率を上げる

歩行や振り向くような動作を減らすのは誰でもわかることですが、見落としがちなのは両手が主作業をおこなうということも重要です。袋の口を広げるために持っている・材料を片方の掌に載せてそこから製品に置いていくような作業は、持っている片手は作業をおこなっていないです。「動いているが、働いていない」状況となります。

両手は①作業を同時に始め同時に終了する。②同方向または対称方向に動かす。③手の動きは仕事ができる最小の動作量をする。という着眼点で両手作業を観察してみてください。

「動作経済の原則」の中にあるモダプツ(MODAPTS)の観点から見ると、指先の動きは往復で0.26秒、掌の動き同0.52秒、前腕の動き同0.78秒、上腕の動き同1.04秒、肩の動き同1.30秒となります。めいいっぱい手を伸ばす作業→前腕の移動ですむ作業にすると効率が約1.6倍向上することになります。

動作の難易度を下げる

動作の難易度を下げることが生産性向上につながることはあまり知られていないかと思います。モダプツの中では作業の難易度も時間も加算されます。つまむ動作であると触れるだけ(落し入れ)0秒、普通のツカミ0.13秒、注意を必要とする掴み0.39秒。一方置く作業は簡単に置く0秒、注意して置く0.26秒、かなり注意して置く0.65秒となります。視線の移動も加算されます。注意しておこなう動作は繰り返しが有ると疲労が生まれてくるため、さらに遅くなります。

また大きな動作も減らしていきます。体の向きを変える、歩行、体の重心を上下させる、またぐ、かがむ様な動き、作業の流れとレイアウトが一致せず視線や手の動きがおこなったり来たりする動きをなくしていきます。

「ムリ」のある作業「悩む」「難しい」「怖い」「痛い」「不安」「熱い」「寒い」「キツイ」などは動作以上に人間の心の動きの「認知→判断→行動」に時間を大きく取られますのでこのカイゼンも必要になります。

取り扱い部品を減らす

こちらは製造担当者よりも製造技術、工務部門の役割が大きいところです。食品加工機械を分解、組上げの際に複数の工具を使うことが有ります。これを「ニコイチ」(例えばドライバーとスパナを溶接してくっつける)や「サンコイチ」にして持ち替える作業を減らします。キツイ締め付けが不要な所かつ脱落しても混入の可能性が低いネジを蝶ネジやクランプ・ダルマネジに変えて工具が無くても組み上げるようにします。

同じ工程内でコンベアを使って分業している場合は、コンベアをなくしてセル生産(屋台生産)にすることも有効です。製品の受け渡し作業とそれに伴う手待ちを解消することも可能です。コンベアの欠点としてはベルトの削れカス、破損の混入や切替えの際に洗浄と調整が必要になる、一度不良品ができる状態になると作り続け良品と不良品の区切りの検証というコストが出てきます。

使用するモノの整理も必要になります。使用実績がないモノ・年に数回しか使用しないモノは倉庫に移動させます。販売実績のすくない商品は(原料の賞味期限が切れることによる対応が頻発するようになるのが一つの目安)値上げ交渉をおこないうまくいかなければ廃盤を考える対応を取ります。類似した原料も1本化できないか検討します。

空間を利用する

「空間を利用する」という観点をもって大手ハンバーガーチェーンなどの厨房を観察してみてください。作業テーブルがあるのは当然なのですが、その正面には棚などがつけられていて必要なものがすぐ取り出せるようになっています。平面+上下方向にも必要な部材・道具・資材を配置して面積効率向上と腕の動きを最小にしています。小さいスペースで作業が完結できれば施設は小さくてよく、移動と運搬距離が短縮されます。各作業台にはキャスターがついており、各店の構造やメニューの構成によって歩行や受け渡しが最小になるように定期的なレイアウトの検討がおこなわれ、加えてこの作業台を動かして下や後ろも清掃できるようにしてあります。

上下方向を有効利用する方法として重力を運搬に使用するという方法もあります。ライン生産において前工程の高さを上げておくと後工程に落下やシュートの位置エネルギーを使用することでコンベアを削減することが可能になります。

おわりに

4Mとよばれる「Man(人)・Machine(機械)・Material(材料)・Method(方法)」と「7つのムダ」を掛け合わせて28個のセルのマトリックスを作りムダを挙げていく方法もあります。これは有名ですので、今回はこれとは別に「7つのムダ」とは別の観点で小杉先生から教わった観点をお伝えしました。

いろいろな観点から現場や作業を見直すと新しいムダが見えてきます。一つのムダが見えたらほかのラインや作業にも同じものがないかと考え、ほかの人が見つけたムダを共有することでさらなる改善を進めていきましょう。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役