専門家コラム

column

食品製造業の小ロット多品種生産の重要性と成立させるためのポイント(前編)

はじめに

今回は小杉直輝先生が「諸悪の根源」と呼ばれていた「在庫のムダ」を削減するためにはジャストインタイムと小ロット多品種生産を成立させることが必須となります。前編ではこの方法についてご紹介します。

食品は製品や原料に賞味期限や鮮度の観点から在庫を持つ事に管理や電気代に多くのコストがかかります。そのような特性からトヨタ生産方式の「必要なものを、必要な時に、必要な分だけ」製造するというジャストインタイムという考え方と、とても相性の良いものだと考えています。

そうはいっても必要以上に在庫を持たず、目まぐるしく変わる市場にニーズに合わせて供給することが必要となります。市場のニーズに合わせるべく「小ロット多品種生産」をおこなうことが重要な解決策ですがこれを成立させるにはとても大変です。ただ「在庫をへらせ」というだけでは欠品などが発生しチャンスロスとなり損失を生んでしまいます。

これらに対応するための在庫の特性と削減例をご紹介します。これを理解しますと後編で紹介します在庫のムダの削減の理論的な点も理解しやすくなると思います。

食品製造業の在庫の特性について

在庫は大きく分けて3種類に分けます。「原料在庫」「中間在庫」「製品在庫」です。食品製造業は原料の安く・多く出回る「旬」の時期と需要の多い時期とギャップがある場合がほとんどで、原料や商品を保管しておき、かつ冷凍・静菌・変性防止技術も向上し通年いつでも同じ品質での提供が必須として要求されます。商品の特性によって持たなければならない在庫の種類も異なってきます。

「製品在庫」を持つ必要がある商品として代表的なものはアイスクリームです。夏の需要期に備え秋〜冬〜春に製品を製造し「製品在庫」をストックしていきます。氷菓の場合は季節に関係ない原料が多いので「原料在庫」は製造タイミングに合わせてジャストインタイムで仕入れます。乳製品は生乳の生産量の多い春に安い原料を仕入れストックするケースも有ります。

このようなスタイルの場合は「製品在庫」を「在庫のムダ」として削減してしまうとチャンスロスを引き起こしてしまいます。中長期の天気予報を参考に在庫を計画しています。

「原料在庫」を持つ必要があるものとして、私が勤務していた会社のベニズワイガニで例を挙げます。カニは主に冬・特に年末が需要の最も多い時期です。一方で秋は海が時化ず安定的に水揚げされ需要も少なく値段が安いです。カニは足が長くトゲトゲしていますので嵩が大きく、袋などに穴が空くため殻から身出し後、冷凍保管をおこない「原料在庫」としてストックします。この原料在庫を「在庫のムダ」として削減すると、需要がある時に原料が不足して、これもチャンスロスとなってしまいます。

最後の「中間在庫」は「在庫のムダ」の削減としておこなう対象となります。これはずさんな販売計画・生産計画・設備不良・製品不良・特に「大きすぎる製造ロットに対応する」ためなどの「クッション在庫」の目的であるものはすべて「在庫のムダ」です。特に食品はコンタミや菌汚染、乾燥・酸化の防止のため密封する必要があり冷凍・冷蔵の電気代も必要となりほかの産業と比較しても保管コストが高いです。

需要ニーズを超えた製品である「製品在庫」や砂糖やデンプンなどの粉もののような各季節を通じてすぐに手に入る原料の「原料在庫」も生産計画のズレに対応するクッションのための在庫は「在庫のムダ」ですので点検してください。

まとめて仕入れた方が安くなると考え、数か月分の原料を一気に仕入れるケースも有ります。冷凍・冷蔵コンテナで輸入する場合のように運送コストが大きい&配送ロットが巨大な場合は除きますが、砂糖や塩は賞味期限がないからと言って大量に仕入れている場合に資本が倉庫で眠っている状態となり、回転率が落ちて資本当たりの利益が低下してしまいます。

まとめて仕入れて安くするために数百万、数千万円眠らせるのと、売上を上げて次の原料を仕入れ加工し販売する方が儲かるケースも有りますのでよく検討してみてください。

小ロット多品種生産と生産性向上を両立した改善例

「在庫のムダ」を削減するには小ロット多品種生産を成立させる必要が有ります。理論的なお話をする前に先に具体例を紹介してからの方が理解しやすいと思いますので、『続・食品工場改善入門&集大成・食品工場改善入門|小杉直輝著:水産タイムズ社』から私が勤務していた会社の例を紹介します。

出典:続・食品工場改善入門&集大成・食品工場改善入門|小杉直輝著

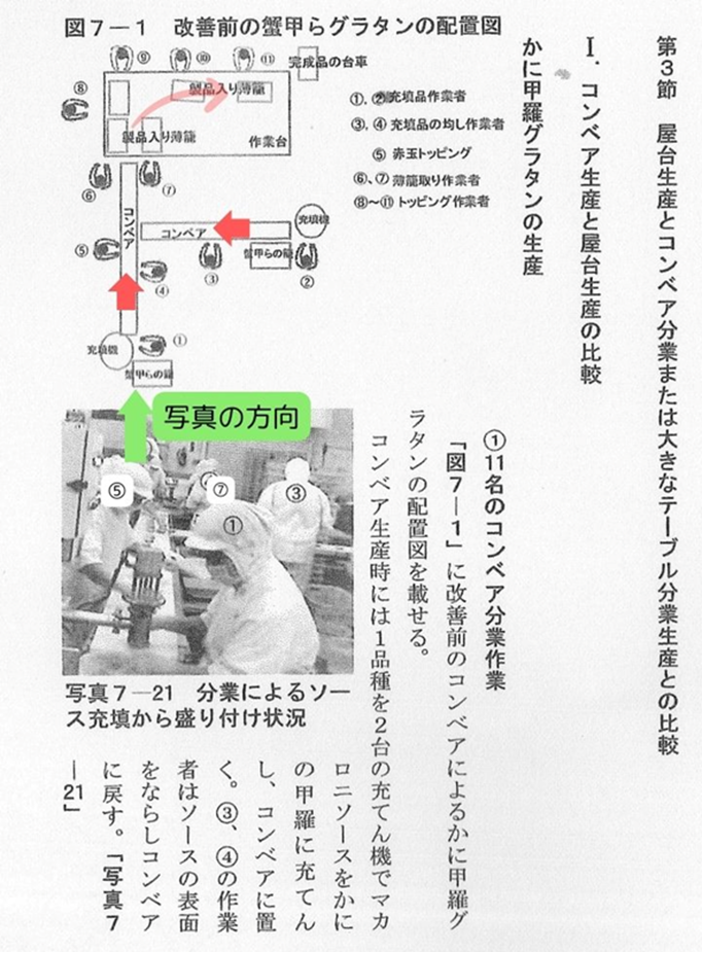

ここではコンベアを使って大人数の分業から、少人数のユニットで小ロット多品種生産を実現し、かつ生産性向上を両立させた例についてご紹介します。カニの甲羅の中にグラタンソースを入れて上にチーズやカニカマをトッピングした商品についての改善例です。最初は2台のグラタンソース充填機とコンベアを使って各作業を分業し11人で作業をおこなっていました。

出典:続・食品工場改善入門&集大成・食品工場改善入門|小杉直輝著

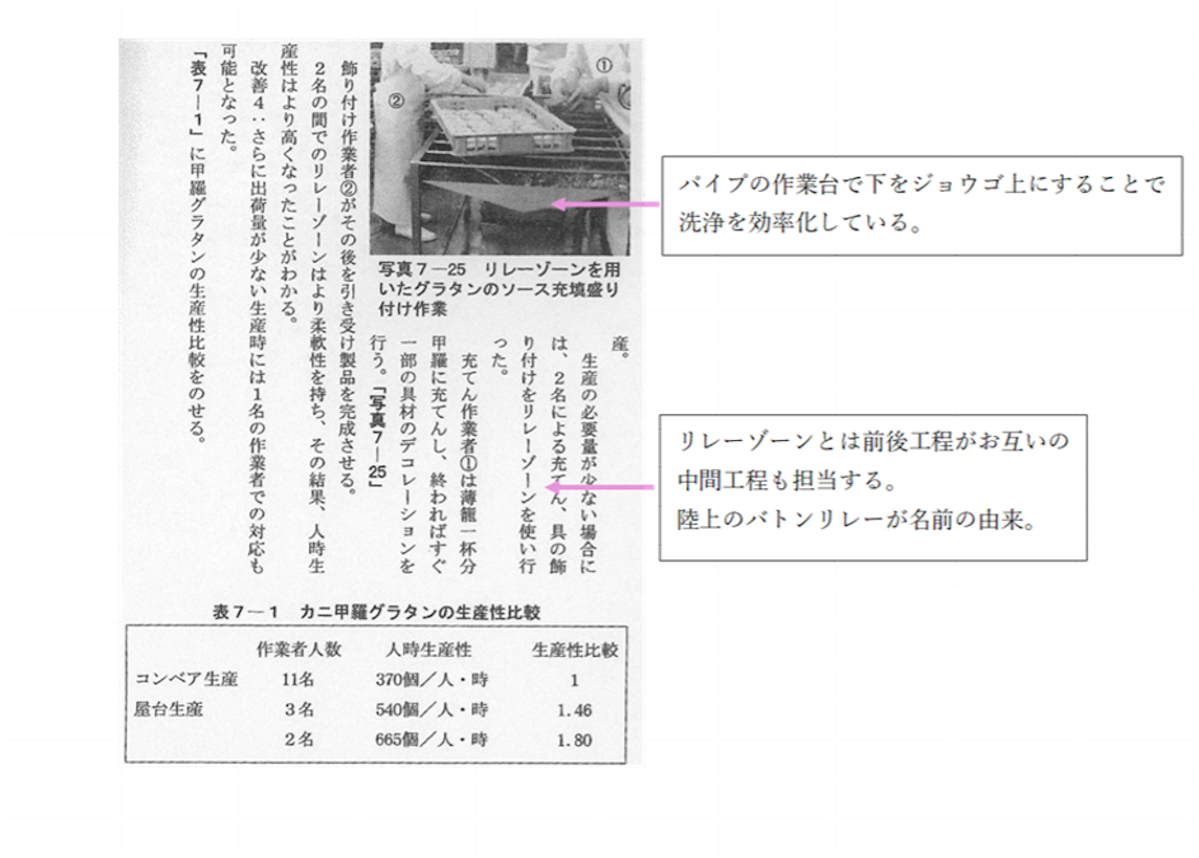

これをコンベアの使用を止めて「屋台生産」(セル生産)にカイゼンしました。分業による受け渡しという「加工そのものムダ」、「運搬のムダ」、商品一個単位で発生する小さな「手待ちのムダ」、最小距離動作でおこなえるようレイアウトやジグを作成することで「動作のムダ」を削減しました。ソースのショット速度が速いと甲羅へのホワイトソース充填に失敗し不良が起きてしまうので機械の充填速度を落とし「不良のムダ」を減らしました。担当する作業者を多能工・多工程持ちに育成(もともと分業時にローテーションそしていましたので、ある程度の作業が可能でした)しました。

この改善により、約2倍弱の生産性(人時生産性)が向上しました。

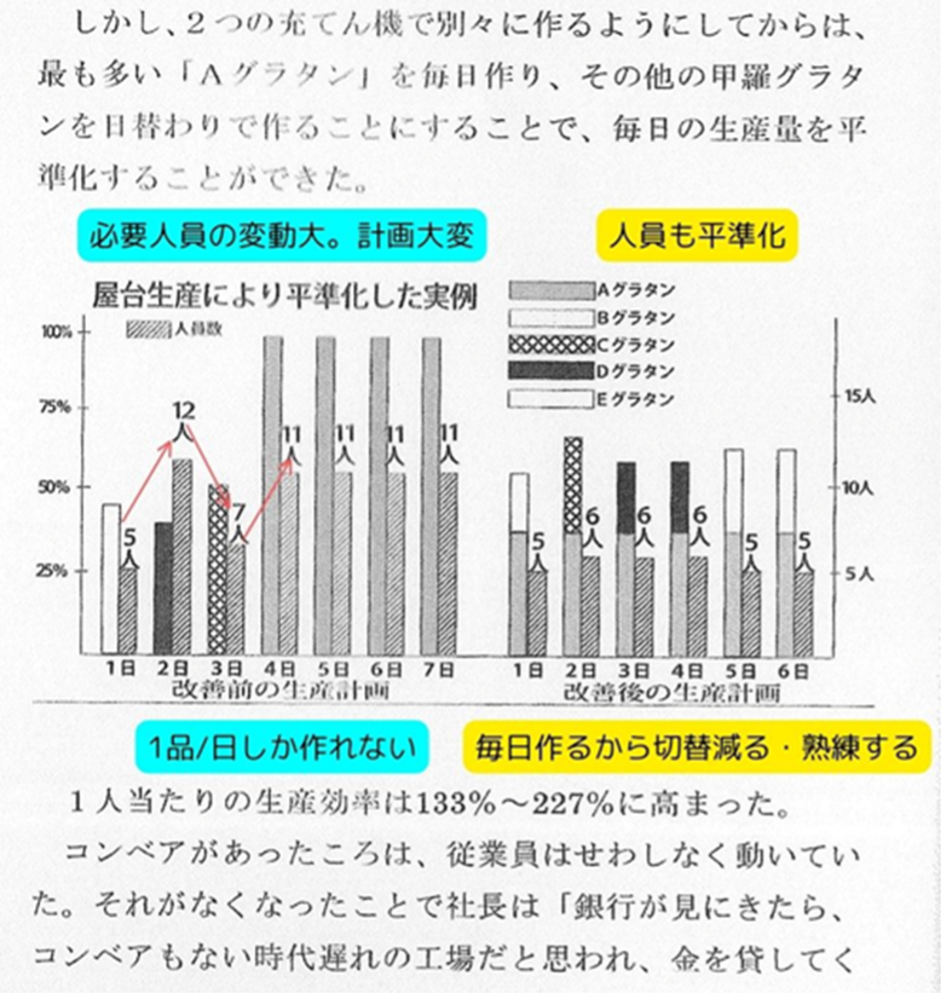

次に、コンベア生産と屋台生産における人員と製造個数を比較します。コンベアを使用して使用していた時は充填機が2台ありましたのでそれぞれ1台ずつにして2ユニットにすることで2品/日の製造が可能になりました。最終的には切替のカイゼンを進めて昼休みに洗浄をおこない最大4品/日が可能になっています。このカイゼンに伴いグラタンソースを調理するホットニーダーも小型化し台数も増やしました。

出典:続・食品工場改善入門&集大成・食品工場改善入門|小杉直輝著

2ユニット化することで作業する人員を平準化することも可能になりました。1日の製造量は少なくなりますが、その分通年を通して製造しています。充填速度を落とした分、トータルの製造量が賄えない時期が有るので充填機を1台追加しました。

コンベアがなくなりコンベア洗浄や調整、管理、メンテナンスの「作業(加工そのもの)のムダ」がなくなり自由なスペースも生まれて、さらなる「運搬のムダ」が減り「その場加工」も容易になりました。

メインの商品は毎日のように製造するようになるので在庫が切れそうなときは分納で対応できます。販売量が小さい商品で急に製造が必要になった時は、小さい製造分の枠が多く有るので在庫に余裕がある製品を一日遅らせて欠品しそうな商品の製造が可能になります。

『トヨタ生産方式の手法を用いて食品製造業の生産性を向上させる(後編)』で紹介した爪の刺さったクリームコロッケの例も再度記載します。改善前は各作業を分業し1日で15,000個/5人を製造していました。これを一人完結の屋台生産方式(セル生産)にカイゼンし7,000個/人・日で製造できるようにしました。こうすると5人で1ユニット→5人で5ユニットとなりユニット単位で重量規格が異なる製品や別のレシピの商品群を製造することが可能になります。一方で多工程を受け持つこととなりますので作業を簡単にするカイゼン・治具の作成や作業標準を明示して育成する仕組みが必要になります。

この様に小ロット多品種生産と生産性向上、ジャストインタイムを同時に成立させることは可能であることがご理解頂けると思います。

おわりに

いかがだったでしょうか?「在庫のムダ」の削減には小ロット多品種生産の構築が不可欠でありますが、生産性や対応力も向上させることが可能であるということがご理解いただけたら幸いです。

「小ロット多品種生産をおこなうと生産性が落ちてしまう」と考えてしまうのは早計です。「切替はコストが掛かる」のであれば平準化生産をおこない「毎日必要な物を必要な分だけ作り続ける」方が良いのではないでしょうか?「そんな小さなロットで作ると立上げ・立下げに時間が掛かる」と反論したくなると思います。それは後編で説明する「シングル段取り」を成立させることで対応が可能になります。そもそも設備の能力が大きすぎるのかもしれません。

さらに小ロット多品種生産を実現させるためには製造部門以外の協力も必要になります。後編では「在庫のムダ」についてさらに詳しく説明し、ムダの削減策についてご紹介いたします。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役