専門家コラム

column

トヨタ生産方式の手法を用いて食品製造業の生産性を向上させる(後編)

長年にわたり製造業に従事する人は「トヨタ生産方式」という言葉をご存じかと思います。トヨタ生産方式は「必要な物を、必要な時に、必要な分だけ」作るジャストインタイムの思想が柱の一つとなっています。前偏ではその対極となる「在庫のムダ」を中心に「作りすぎのムダ」「加工(作業そのもの)のムダ」ついてお話ししました。

後半は

「手待ちのムダ」

「動作のムダ」

「運搬のムダ」

「不良を作るムダ」

についてお話します。後半の4つは主に現場作業に関わるムダになります。生産性を低下させる要因の3M (ムリ・ムダ・ムダ)の中の「ムリ」からカイゼンを始める事を推奨していますが、これは主に「動作のムダ」のカイゼンとなります。

また、発生してしまうと損失どころか、会社が倒産してしまう「在庫のムダ」の次に恐ろしい「不良のムダ」も全社的に取り組む必要が有ります。

手待ちのムダ

「手待ちのムダ」はほかのムダとは異なり、新しい作業時間を生み出す資源でもあります。手待ちは削減する必要も有りますし、一方でどんどん生み出すべきものでもあります。この見極めも重要になります。生産性が向上すると手待ちが生まれてきます。

この手待ちで前工程や後工程を取り込むことで受け渡しという「加工(作業そのもの)のムダ」を削減することもできます。

さらにニンベンの付いた自動化→自働化をおこなう事で作業員を別の場所の作業に当たる、という事も可能になります。離れ小島の作業を結合し省人化できる可能性が出てきます。

ちょっとした隙間時間に品質検査やロット管理などの測定や記録をおこなう事で「不良を作るムダ」を減らすことができます。生産性向上だけでなくHACCPを推進する資源ともなります。

動作のムダ

「動作のムダ」の削減は2種類あり、「ムリを削減する」と「付加価値の生まない動作を削減」となります。

まず、「ムリの削減」からすべてのカイゼン活動を始めます。「ムリ」とは「キツイ」「難しい」「痛い」「探す」「悩む」「不安」「怖い」「探す」「疲れる」「痛い」「危ない」「速すぎる」という作業を削減します。

ムリの解消は直接生産性に結び付かない部分も有るかもしれませんが、疲労は人間の正確性やスピードを低下させて「不良を作るムダ」を増大させます。長期的な観点からみると酷使する体の部位を痛める、出勤率が低下する、離職率が増える、労災が増えるという損失が発生します。

ムリを減らすことで作業者が新しい仕事を習得する難易度と心理的負担を下げることで多工程持ち、多台持ち、多能工の育成が容易になり「ムラ」への対応力、瞬発力を向上させ、新人の即戦力が早くなります。

次に「付加価値の生まない動作を削減」を削減します。「加工(作業そのもの)のムダ」でも述べましたように、1秒かそれ未満の単位で作業をよく観察します。小さな付加価値を生まない&とても付加価値が少ない動きを見極めます。

たとえ1秒未満のムダであっても、一人当たり数百回/日動かしますし、作業人数が多ければ大きな量になります。

労働集約型の工場では人の動作が付加価値を生む資源です。この分野では「動作経済学の原則」と呼ばれ産業革命以降研究され続けてきました。

これもさまざまな切り口が有り、情報も多いですので、理論や実施例を検索していただくと沢山出てきますので詳細はそちらへ譲ります。

ここではマインドがもたらす「動作のムダ」について述べたいと思います。先ほど「手待ち」はムダにもなるし資源にもなります。

作業者は手待ちが有るとそれを隠すためにゆっくり動く、左手で取ったものを右手で持ち替える、コンベアから流れてくるワークを前取りに行く、おこなわなくていい検査やチェック・装置の監視(閑視とも言う…)などをおこないます。これを見抜く能力も必要になります。

分業も早くできるように見えますが、ワークの受け渡しや前後工程の作業者との数秒単位の「手待ちのムダ」が発生し生産性が低下します。

作業の難易度を下げる・注意力を使わないで作業にカイゼンすることで疲れにくく、不良の起こりにくい作業標準の作成もポイントとなります。

運搬のムダ

運搬は工程間の連結性が低いと発生してしまいます。距離的に遠いのは勿論ですが時間的にも前後工程が離れていると仮置きと運搬が発生してしまいます。

また「動作のムダ」にも通ずるところが有り、工程内でも人への製品の受け渡しも運搬となります。

運搬はレイアウトの悪さに起因することが多いです。食品は季節により需要が異なるものが多く、年間通じて同じレイアウトであると「運搬&動作のムダ」が起こりやすくなります。できるだけ小型装置や机などは固定させずキャスターを付けてレイアウトの変更をおこないやすくします。

「運搬はムダだから大量に運んで一気におこなえば効率が上がるんじゃね?」と思うかもしれません。これは全体最適を見ずに部分最適を注視する落とし穴です。必要以上に運ぶと仮置き場のスペースを取られ迂回するという動作のムダが発生します。

作業場所を広くしなければならなくなり工程間の受け渡しに距離が発生してしまいます。温度管理も難しくなり品質が落ちる「不良のムダ」につながります。あくまでも必要な分だけ準備することが重要です。

ここでも食品製造業ならではの理由として、運搬はムダにならないケースも多いです。食品は衛生度によって汚染区(一般区)⇔衛生区を移動させなければなりません。また、製品の雰囲気の条件を変えることによって、加熱、冷却&凍結、乾燥をおこないます。

例えば加熱後に運搬回数を減らすために常温においておくと菌が増殖する恐れがあります。製品の過剰な乾燥や酸化などの科学的反応が進行する恐れも有ります。

さらにアレルギーや洗剤・殺菌剤・異物の混入防止のために、作業後にそのままにせず、こまめに運搬する必要が有ります。

このように食品製造業×トヨタ生産方式では「必要なものを、必要な時に、必要な分だけ、を必要な所に」と、『必要な所に』いうところがほかの製造業と大きな違いとなります。

そのため食品に詳しくない製造業の専門家が食品工場に介入した場合は大きな衛生事故を起こすケースが有ります。「運搬のムダ」の削減には「加工(作業そのもの)のムダ」と同様に品質管理部門、開発部門と連携しておこないましょう。アカネサスでしたら衛生や食品科学に関する知識も有りますので安心ですね。

不良を作るムダ

「不良を作るムダ」も「在庫のムダ」と同様に会社の存続を左右する影響が出かねない恐ろしいムダです。食品関連産業において洗浄やHACCPなど生産に直接結びつかない仕事と人員に経営資源を割いているのもこのためです。いったん不良品が市場に出回ってしまうと対応するコストは計り知れません。

しかしながら普段は発生しないので現場担当者は生産量に追われ軽視してしまいます。小規模の食品製造業ですと「ウチはHACCPなんて運用する余裕がない」という会社もあるかもしれませんが、HACCPは正しく運用すれば儲かります!

HACCPの最も基本である整理・整頓・習慣づけ(しつけ)の3Sは7つのムダ(特に在庫のムダと動作のムダ)の削減に直結します。

不良を作らないようにする詳しい話は衛生の専門家の方にお譲りするとして、「不良を作るムダ」と、これが発生するまでのヒヤリ・ハットに向き合います。トヨタ生産方式では「なぜ5回」と言われ「原因ではなく真因をつかめ」と言われています。

ここで注意すべきは「真因を〇〇サンがダメだから」としては絶対にいけません。「人を責めずに、仕組みを責める」ようにします。ヒヤリ・ハットは財産です。真因を特定しほかのラインや商品に横展開・水平展開をおこなえば財産となります。

『仕事が早いのにミスをしない人は何をしているのか?|飯野謙次著:文響社』によると不良は「注意不足」「学習不足」「伝達不良」「計画不良」に帰結するとしています。注意不足も個人の責任になると思われがちですが、長い製造時間の中で注意を維持することは容易ではありません。ポカヨケや注意の必要な作業やタイミングの明確化、機械・ITやほかの人のダブルチェックをおこないます。仕組みで注意不足から生まれる不良を減らすことが重要になります。

7つのムダを利用したカイゼン例

私が勤務していた企業での改善例が恩師である小杉先生の『続・食品工場改善入門 | 小杉直輝著:水産タイムズ社』に取り上げられていますので引用します。爪フライ(カニクリームコロッケにカニの爪が刺さっている冷凍食品)の中ダネを製造している工程です。

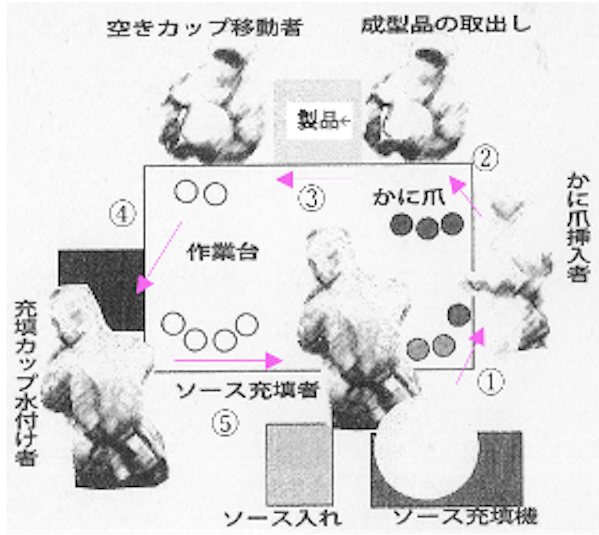

小杉先生に指導を受ける前は大きなテーブルで5人で各工程を分業し製造していました。1日に15,000個/5人=3,000個/人でした。

出典:続・食品工場改善入門 | 小杉直輝著

これを1人で完結することで、分業による受け渡しの「加工(作業そのもの)のムダ」とテーブルの上を製品とソース整形カップが人と人の間を行きかう「運搬のムダ」をなくしました。また各作業にも難易度が異なり、早い人と遅い人の間に生まれる「手待ちのムダ」(遅い人はゆっくり動く・持ち替えることで手待ちはすぐにわかり難かったです)を削減しました。これだけですぐに5,000個/人・日の1.6倍以上に生産性が向上しました。

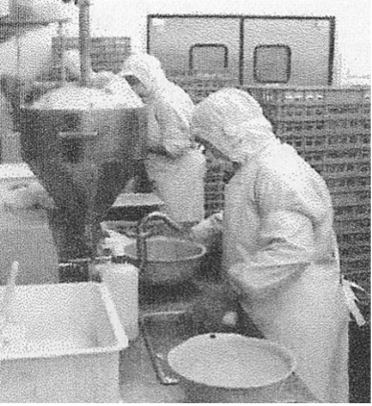

出典:続・食品工場改善入門 | 小杉直輝著

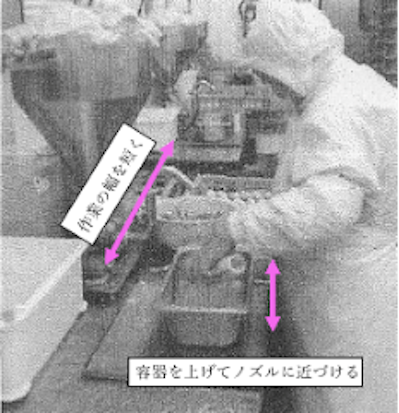

さらに一人作業にあった後もレイアウトを工夫し動作距離が最短になるようにテーブルの形状を加工し・作業を難易度下げる治具を作成し「動作のムダ」を削減しました。速すぎるためにソースの成型が難しく不良が出がちだったのを、あえて機械のスピードを落とす(人時生産性が理解できていない人はこの発想は出てこないです)ことで「不良のムダ」を削減し、不良品を減らす&できてしまった不良の再加工がなくなり、さらに生産性が向上しカイゼンを始めて4か月で7,000個/人・日を越えて人時生産性は2.4倍になりました。

出典:続・食品工場改善入門 | 小杉直輝著

5人→1人で製造できるようになりましたので需要や人員の出勤シフトによって生産計画に小回りが利くようになり・小ロット多品種生産が可能となりました。これにより「在庫のムダ」が減ったのは言うまでもありません。

おわりに

後半の4つのムダは主に製造部門のムダであることが多いです。今回は抽象的、理論的な事を述べました。皆さんの「目の鱗」が一枚でも落ちれば幸いです。そして現場へ赴き一つでも良いのでムダを見つけてみてください。当然ここには付随作業であるムダも含まれます。

付随作業でも「必要な作業と思っておこなっている」のと「これはムダ作業であるがすぐには削減できないもので、仕方なくおこなっている」のでは雲泥の差となります。ムダと認識できなければカイゼンすることすら始められません。

そして一つのムダが見つかれば同じムダがほかの製造ライン・工程にも有るか探してみてください。もちろん、オフィスのデスクワークの中にも有ります。

落ちた「目の鱗」が再び生えてこないように努力することも大切になります。皆さんの「目の鱗剥ぎ」のお手伝いができれば幸いです。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役