専門家コラム

column

食品製造業×トヨタ生産方式の二人の巨人(小杉直輝先生・弘中泰雅先生)の肩に立つ

はじめに

食品製造業における生産性向上に関していくつかの記事を作成してきました。高い生産性を達成するためのベースとして様々な生産工学の文献・資料が有ります。その中で日本ではトヨタ生産方式は最も有名ではないかと推測しています。他の生産コンセプトも優劣ではなく共通する部分も有りますし、規模や経営方針、商品特性など向き不向きも有ります。始められるところから、自社に適しているところ、得意な所からカイゼンをスタートさせれば良いと考えています。

食品製造業×トヨタ生産方式は相性の良いものであると考えています。しかしその食品の専門家は少なく、ネットで検索をしますと主に弘中泰雅先生に関する文献が多く出てきます。私の恩師であります小杉直輝先生はトヨタ生産方式を全面に押し出しているわけでは有りませんが、名古屋工業大学の熊谷智徳先生から指導を受けられました。小杉先生の指導や文献に使われる用語、考え方にはトヨタ生産方式で使用される言葉が多用されています。

一言でトヨタ生産方式と言っても弘中先生と小杉先生と異なる部分も有ります。この違いは良い悪いではなく自分の会社に向いている、向いていないと考えて良いところを取り入れて頂けたらと思います。

このお二人の巨人の肩に立たせて頂きこれまでの記事を作成させて頂きました。お二人の知識と経験を学ばなければここまでの記事は書けませんでしたので感謝の念を込めてご紹介させて頂きます。

弘中泰雅先生について

弘中先生が代表をされているテクノバ株式会社のホームページから引用させて頂きます。弘中先生は

農林水産省 食品産業戦略会議

専門員・食品産業生産性向上フォーラム 企画検討委員長

日本生産管理学会賞をなど多数受賞され、生産性向上のコンサルタントを100工場以上の実績があります。

弘中先生の書籍や農林水産省の生産性向上委員会での資料を見ると食品の生産性が低い理由の指摘は的確だと感じています。食品製造業の生産性は60%(食品サービス業は他のサービス業平均の57%)しかなく、低生産性に陥った最大の理由は「古い体質」と「生産管理技術の欠如」、加えて「低賃金問題」があり優秀な人材が集まらない点を指摘しています。

食品製造業は天然物を原料にしていることで「不安定な材料を扱うために食品製造業は低生産性から逃げることができない」という認識を持つ方も多いですが、西欧先進国の食品製造業は他の製造業の生産性と比較しても遜色がなく、日本の食品製造業の低生産性は日本固有のものであることも指摘しています。

食品関連産業では保守的で新しいことを取り入れる事に後ろ向きであることが多く、コンベアによるライン生産やIT・AI技術の導入していくことを推奨されています。

小杉直輝先生について

京都大学を卒業後、味の素に就職し冷凍食品部門で勤務されました。その時に名古屋工業大学の熊谷先生から指導を受けました。その後独立されこの知識と経験を活かし全国の食品工場を指導しました。元・冷凍食品技術研究会代表理事をされています。

集大成 食品工場改善入門|水産タイムズ社 より

マインドから来るムダにもフォーカスされ思い込みによるムダが見えない状態を「目の鱗」と呼ばれ、これを落とす努力をするように言われています。

コンベアをなくし「屋台生産」「セル生産」を取り入れる改善を推奨しています。

出典:食品工場改善入門 | 小杉直輝著

小杉先生と弘中先生の比較

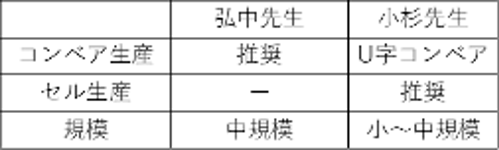

お二人の書籍や文献と、私が受けた小杉先生の指導の内容を比較すると次の表のようになると考えています。

弘中先生の考え方として

令和元年に農水省の「食品製造業における労働不足克服ビジョン」

https://www.maff.go.jp/j/shokusan/seizo/attach/pdf/vision-23.pdf

から先生の意見を引用しますと「生産性の低い加工型の食品製造業では、一定量を一括で生産する「バッチ型製法」の多用による脈流生産に陥りやすい。生産性の向上には、円滑な流れを作るための工程の仕組みの改革が必要である」としています。他の文献でも、この「円滑な流れを作るための工程の仕組み」を取り入れる重要性を指摘され、その手段の一つとしてコンベアの使用を挙げています。

トヨタで製造される自動車の製造ラインはコンベアを使っていますが、食品はずっとサイズが小さいため小杉先生はキャノンやソニーで有名になった「屋台生産」「セル生産」を推奨しています。コンベアに関してはUの字コンベアの使用を推奨しています。「Uの字コンベア」とは機械の投入口に物を入れて加工が終わると反対側から出てくるような機械を使用する工程で、機械の出口から出たものをU字コンベアで機械の入り口に投入する作業者に戻していく工程作りを目指します。基本的に分業や運搬・作業スピードを強制的に上げるためのコンベアは撤廃し、セル生産(屋台生産)できないか検討するように指導をされています。

小杉先生はバッチ式に自動停止&報知装置を付けた「ニンベンの付いた自働化」を行い、他工程持ち、多台持ちの「屋台生産」・「セル生産」を推奨しています。コンベアを利用すると分業と機械のペースで止まることなく連続で工程が進むため「人が機械に使われる」状態が発生し、これに対応する「手待ちムダ」「加工(作業そのもの)のムダ」などが増えてしまいます。

小杉先生から指導を受けてコンベア生産から屋台生産へ変更し、コンベア生産よりも高い生産性を実現させたカイゼン例については『トヨタ生産方式の手法を用いて食品製造業の生産性を向上させる(後編)』、『食品製造業の小ロット多品種生産の重要性と成立させるためのポイント(前編)』に詳しく紹介していますので参考にしてください。

会社の規模的な話をします。弘中先生は小規模事業者において他の産業と生産性に大きな差は見られず、中規模以上の食品製造業は他の製造業と比較して特に生産性が低い事を指摘しています。中規模以上の食品事業者の生産性が低いことが足を引っ張り、食品製造業界全体の生産性が低い理由であるとしています。

規模がある程度大きい会社では要求される衛生度が高くなりコストが掛る上に、大きな製造所の一般区→準衛生区→衛生区→一般区へと製品を移動させなければなりません。この衛生度に応じて移動をさせるために運搬が必要になります。この移動をさせるための手段としてコンベアを使用する事を勧めています。また、モラルの低い労働者が手を抜かせないためにコンベアを使用して作業スピードを標準化させて生産性を向上させるメリットも挙げています。

一方、小杉先生はコンベアを使用しないため個人事業主の飲食店レベルから小規模~中規模まで広く応用可能です。コンベアでは作業者が平均的な作業スピードを強制的に出すことは可能です。対してセル生産では作業者が熟練し、心理的安全性を高め、働き甲斐や高い水準の給与がありモラルやモチベーションも高い熟練作業員はコンベア生産よりも高い生産性を出せる事は簡単に想像できるかと思います。(ここまで到達するのは大変なのですが…)

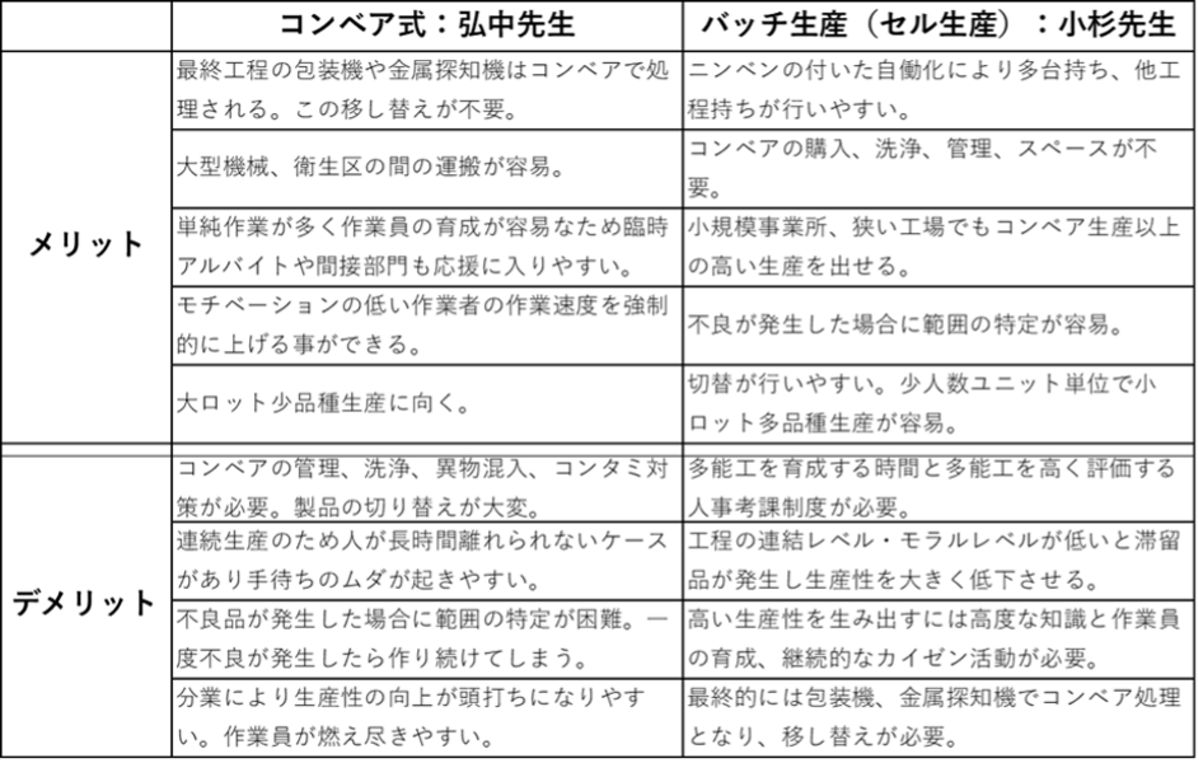

コンベア生産とバッチ生産(セル生産)との比較

これはどちらが、良い、悪いというものでは有りません。現在ある加工機械、製品の特性もあり経営的な考え方も様々なケースが有ります。コンベア生産で磨き上げられた工程からニンベンの付いた自働化を施したバッチ生産&セル生産へ移行させるのは大きなコストもかかりますし、その逆もしかりです。

それぞれにメリットデメリットが有りますので表にまとめます。この二つの特性を理解して良い点を上手に組み合わせれば、一方だけの方法で生産性を高めるよりも、より容易に生産性を上げることができると考えています。

これまで、さまざまな生産性向上や小ロット多品種生産のテクニックを紹介してきました。バッチ生産(屋台生産・セル生産)によってコンベア生産と同等の生産性や、それを超える生産性を得るためには高い生産工学的な知識と継続的なカイゼン活動・多能工の育成・作業員の長い勤続年数が欠かせません。

これが成立できず、作業員が育成できないと工程の連結レベルが低下し滞留品やクッション在庫が発生します。この原因による生産性の低下は著しく、セル生産方式の重大で悪質な副作用でもあり、弘中先生がコンベア生産を推奨している理由の一つと推測しています。

アメリカから逆輸入されたトヨタ生産方式であるリーン方式の「リーン」とは贅肉のない&引き締まった。という意味です。マッチョなボディは日々のトレーニング(カイゼン活動)と十分なタンパク質と栄養(知識・情報・マインドセット)&十分な睡眠(心理的安全性・エンゲージメント)が欠かせません。

おわりに

食品と言っても製造しているものは様々です。ドライ&ウェット。天然物から規格品の製造&規格品から規格品を製造。労働集約型&装置生産型。冷蔵・冷凍&常温流通などなど…。食品製造業×トヨタ生産方式のお二人の巨人の考え方も異なります。しかしトヨタ生産方式を旅館や医療、介護に導入し生産性を向上させた例も多く有りますので、きっと皆さんの会社の生産性も向上させることが可能だと考えています。

弘中先生が食品製造業の生産性が低いのは保守的封建的なマインドを理由であると看破されています。「食品と工業製品は違う」という思い込み、「先代の製法を変えないのが正しい」、「食品の事が判らない人に指導されたくない」という考え方がそれです。

私の住む島根県でも大手電子メーカーの子会社が県下の製造業に生産性向上の指導を行うプログラムが有りますが「食品製造業をのぞく」となっており保守的なマインドの査証と考えています。

私の過去の記事でアナログの生産工学と近年発展の目覚ましいデジタル・AI技術は生産性向上の「両輪」とお伝えしました。これまでの記事の作成を通じてこれまでの知識の棚卸も行いました。その中で生産性の特性を樹木に例えると「アナログの技術は根や幹でデジタル技術は枝と葉」と考えるようになりました。それはアナログである従来からの技術や知識・ノウハウ・マインドがしっかりしていないと元気な枝や葉は茂らない。季節が過ぎて別の新しいトレンドという春が来た時に根や幹が強くないと多くの葉は茂らない。と思うようになりました。

インターネットでは新しく綺麗な枝や葉ばかり見えてしまいますが、皆さんが生産性の根・幹へ少しでも意識が向けば小杉先生への恩返しができたのかなぁと思っております。

私の恩師である小杉先生から13年間指導を頂きました。毎月来られて会社の他の人に対する指導の時は穏やかに話されていました。しかし私にはいつも厳しく「アカンやないか!」「ダメやないか!」「なんで調べてないんや!」と必ず怒鳴られていました。「なんで自分だけ…」と半ベソで指導を受けてきた思い出があります。

お会いしてから20年以上が過ぎました。小杉先生はネットに出られることが少なく、そのカイゼンのノウハウは食品工場改善入門の3冊にまとめられているにすぎません。先生のセミナー動画もおそらくないでしょうから、書籍からは読み取れない動きの有るカイゼン事例をお伝えする事も叶いません。

先生のセミナーは最初のツカミに必ず、工場でのカイゼンbefore&after動画が流され、そのカイゼン効果に引き込まれたのを鮮明に覚えています。この知識とノウハウを引継ぎ発信している人がいないかと探していたのですが見つけられませんでした。原料高・少子高齢化の中で厳しい食品製造業の環境で、「それならば自分が少しでも伝承できたら」と思い活動しています。

小杉先生が今回の一連記事もご覧になられたら「アカンやないか!」と怒られるかもしれません。あの時、私だけ厳しく指導して頂いたお陰でこの記事が書けており、先生の知識とノウハウを一人でも多くの方に伝えていくことが恩返しと思っています。

小杉先生、記事の作成をご依頼いただきましたアカネサスの北條社長、読んでくださった皆様へ心から感謝申し上げます。

ありがとうございました。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役