専門家コラム

column

トヨタ生産方式の手法を用いて食品製造業の生産性を向上させる(前編)

皆さんは製造業における効率の良いモノづくりの考え方に関して、どのようなものが思い浮かぶでしょうか?

コンベア式、フォード式、バッチ式、リーン生産方式、トヨタ生産方式などをお目にしたことが有るかと思います。食品製造業は生産性が低いのは皆さんご存じの通りで、生産性は製造業の平均と比べると60%しかありません。

「食品は衛生や賞味期限を考慮し・対応するために経営資源を割かれるから生産性が低いのは当然だ」と思う方もおられるかもしれません。しかし他の産業も同じように精密機械であれば食品工場よりもずっと衛生度が高いですし、自動車は不良が起きると人命にかかわります。品質管理はどの製造業も行っています。それが理由ではありません。

食品関連産業の生産性が低いのは保守的なマインドが強く、他の製造業の生産工学の手法を持ち込む機運が少ない。という部分も大きいと考えています。

トヨタ生産方式は「必要なものを、必要な時に、必要な分だけ」生産するという「ジャストインタイム」の考え方をベースにしています。食品は消費期限や賞味期限が有り製造後に価値が急速に低下します。また、食品の保管には冷凍・冷蔵庫が必要であり保管コストも他の工業製品と比較して保管コストが高く、「必要以上に在庫を持たない」という考え方が有ります。この2点から食品製造業は相性の良いものだと考えています。

今回はトヨタ生産方式の生産性向上のツールである「7つのムダ」について2部構成(前編・後編)で解説します。参考にして頂いて日々のカイゼンに役立てて頂けたら幸いです。

7つのムダについて

ムダの種類の頭文字をとって「飾って豆腐」で覚えてください。

「加工(作業そのもの)のムダ」

「在庫のムダ」

「作り過ぎのムダ」

「手待ちのムダ」

「動作のムダ」

「運搬のムダ」

「不良を作るムダ」

ムダの削減は頭の良し悪しで左右されるものではありません。心が綺麗か・濁っているか…と言っては怒られるかもしれませんが、「今の作業は最高型である」と思っているとムダは見えてきません。「今日の最適は明日の最適ではない」と常に心に留め「目についた鱗」を剥がして行くとムダが見えてきます。

今回は前半の3つのムダ

「加工(作業そのもの)のムダ」

「在庫のムダ」

「作り過ぎのムダ」

を解説します。このムダは3M(ムリ・ムダ・ムラ)の中の「ムラ」に由来して発生する部分が大きい特性が有ります。

加工(作業そのもの)のムダ

工場の中の作業は大きく分類すると3つにわけることができます。

「主作業(正味作業)」…製品に付加価値を加える作業

「付随作業」…「主作業」を成立させるために必要なムダ作業

「ムダ作業」…「いわゆる7つのムダ」

当然、管理者や作業者はムダに気づけば削減しているので削れるところは無いと考えているはずです。そのため「主作業」と思っている中にいかに「付随作業」を見つけ出し、それを取り除く対策・カイゼンを行いムダ作業へランクダウンしていくところがポイントになります。

作業を観察する際に1秒未満の単位で作業を観察すると、主作業と考えていたものの中に小さな「手待ちのムダ」「運搬のムダ」「動作のムダ」、製品が滞留している「作り過ぎのムダ」が見えてきます。逆に1時間ごとの大きい単位で作業を見ますとライン間の能力のバランスが悪く、「作りすぎのムダ」による仕掛品、「手待ちのムダ」や処理しきれなかった製品を翌日処理するためには放置できないので養生を行い、冷蔵庫・冷凍庫に保管するのも付加価値が向上する作業ではないため「加工、(作業そのもの)のムダ」となります。

製造業の平均的な主作業の割合は10%~20%と言われています。「こんなに少ないわけないでしょ!」と思うかもしれませんが残りの80〜90%は付随作業かムダ作業になります。少ないと感じられた方は目の鱗を剥がして現場を見てください。

市場ニーズと乖離した過剰な品質や機能、サービスも「加工(作業そのもの)のムダ」とされます。

食品工場で他の製造業と異なり注意すべき特性としては加熱、冷却、熟成時間は長い時間が掛かりますが、これは「主作業」です。これらを生産性の向上させる為に時間や作業を短縮・省略すると品質不良が起きてしまう点が他の産業と異なります。主作業の時間短縮は開発部門や品質管理部門、製造技術部門の検証や新技術&装置が必要になりますので経営者や現場管理者は注意してください。

作り過ぎのムダ

「作り過ぎのムダ」は「在庫のムダ」とスペクトラムとなっている部分が有ります。トヨタ生産方式の文献や情報の中で最も悪いムダとする専門家もいます。「作り過ぎのムダ」トヨタ生産方式の柱である「ジャストインタイム」と対極にあるムダとも言えます。

一般に作業者は生産に追われるよりも先行して作っておいた方が安心できます。管理者も足りない時には怒りますが作りすぎた時には怒ったりしません。各部門内、個人・機械も高い速度でたくさん作る=生産性が高いと思い込んで(一般的に全体最適を考えず沢山作ると人時生産性は低下するため、生産性が高いとは言えない。)いるため、前後の工程のバランスよりも自分の生産高が多いほうが評価されがちです。作りすぎは当然在庫にもつながります。このような部分最適をトップダウンによって全体最適にして流れのある生産を行います。

在庫のムダ

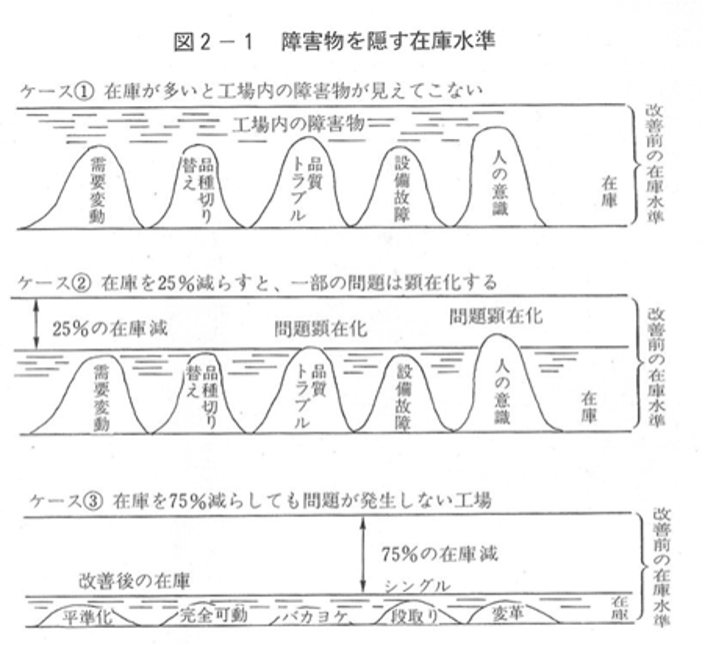

私の恩師の小杉直輝先生は「作りすぎのムダ」よりも「在庫のムダ」の方が悪質と考えておられて『諸悪の根源』と呼ばれていました。食品は保管すると賞味期限が短くなり(つまりは持っているだけで価値がどんどん下がる)、保管には冷凍庫、冷蔵庫を使用し電気代や保管形態にするための作業、先入れ先出しなどの保管コストが掛かります。この様な食品ならではの理由が有ります。また先生がこのように言われる一番の理由は「問題を隠し、カイゼン意識を低下させてしまう」という事です。小杉先生の食品工場改善入門の図を引用します。

出典:食品工場改善入門 | 小杉直輝著

在庫水準が下がっていくと、各ムダ要素から発生する問題が顔を出してきます。この問題を解消しながら在庫水準を下げていきます。

在庫のムダの解消には販売部門との連携が不可欠です。販売部門は量から市場ニーズを把握し製造部門と共有していきます。製造部門も大ロットで切り替えをしない生産から、切替を頻繁に行い営業部門から伝わるニーズに合わせて小ロット生産に対応していきます。これは部門のミッションから乖離する要素も有りますので全体最適を成立させるために経営者の強いリーダーシップがないと「在庫のムダ」を減らすことは不可能です。一方で何もカイゼンを行わず在庫だけを削減することも危険です。

在庫のムダと削減については長くなりますので、「食品製造業の小ロット多品種生産の重要性と成立させるためのポイント」で詳しく紹介します。

ここでは、小杉直輝先生の「食品工場改善入門:水産タイムズ社」から引用しつつ箇条書きにして紹介します。

有形の損失

①資本の固定化

在庫が多いほど経営資金が在庫に固定化され回転率が落ちて資本当たりの利益率が低下してしまう。

②在庫そのものの問題

流行り廃りの激しい今日で商品の陳腐化による安売り、賞味期限間近による安売り、品質劣化による味の評判が落ちる、鮮度問題、日付管理の発生

③倉庫建設と維持費用

土地、低温倉庫建設費、スタッカークレーン、パレット、フォークリフト、電気代、管理費用

◆無形の損失

①カイゼン意識の低下

在庫が有るため安心感によるカイゼン意欲・生産士気のたるみ。

②他の問題を隠して見えなくする。

在庫を作るための「運搬のムダ」「手待ちのムダ」「動作のムダ」「加工(作業そのもの)のムダ」が発生していることが見えなくなってしまう。

③生産管理能力の低下

機械トラブルの慢性化、人員過剰&不足、仕事の属人化など生産システム・管理上の欠陥を見つけ、改善するアクションが遅れてしまう。

④ずさんな生産計画

サイクルタイム(時間・日・週・月でどれだけ作れば充足するかの数)を考えずに原料の買いすぎ、作りすぎを起こす。

在庫のムダのカイゼン方法

- 経営者の強い意志と、トップダウン。部分最適から全体最適を成立させる。

- 販売部門の協力。月末&期末の集中出荷、販売先の特売情報の伝え漏れをなくす。販売速度(単位期間当たりの出荷数)の情報、販売見込み(目標と異なる)を生産部門と共有する。

- シングル段取り(稼働時間に対して10%未満の切替時間を目指す)のような多回切替、同時並行生産の技術を確立する。

- 2S(整理・整頓)の徹底。必要量を明確にして明示し、置き場発注量を決めて在庫をすぐわかるようにする。

- 不良率を減らして生産計画が予定通り進むようにする。

- 工程能力のアンバランスを解消する。

- 「作りすぎのムダ」を解消する。

- 時代錯誤の「大ロットで製造すればコストが安い」という考えの意識改革

- わかっているが止められない在庫。「小ロット多品種生産は重要だが苦労したくない。波風立てたくない」という気持ちの意識改革

- 段取り替えを嫌がり(部分最適)、切り替えはモノを作らないから意味のない作業だと考え、手間を掛けたくない。という考えの意識改革

- 省力化→省人化→小人化で多能工(間接部門も含む)、多台持ち、多工程持ちを育成しムラへの対応力を向上させる。

…などが主なカイゼン切り口として挙げられます。

おわりに

7つのムダの前半「加工(作業そのもの)のムダ」「作りすぎのムダ」「在庫のムダ」についてお伝えしました。大切な事なのでもう一度書きますが、「在庫のムダ」は『諸悪の根源』です。

この「在庫のムダ」は製造部門と営業部門、間接部門との連携とトップダウンによる推進が不可欠です。「在庫のムダ」が発生する理由は「ムラが有るとムリが来て、ムリが来るとムダが出る」と考え、ムラから発生します。

「在庫のムダ」は管理者、経営者の自己否定やパラダイムシフトも行わないと削減は難しい面もあります。自分が正しいと思っていることを否定することは大きな勇気も必要となります。

ムラの削減はとても難易度が高いので「ムリ」の削減から始めてカイゼン文化のベースを作る→その他の「ムダ」を削減し生産性を上げる→生まれた余力で「ムラ」の解消を進めて更なる生産性の向上を目指します。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役