専門家コラム

column

どうやって決めてる?細菌検査や理化学検査、賞味期限、消費期限の設定方法

・どうやって決めてる?細菌検査や理化学検査、賞味期限、消費期限の設定方法

はじめに

皆さんはどのように消費期限や賞味期限を決めておられるでしょうか

食品の期限には食中毒を起こさないために決められる期限(主に消費期限)と美味しく食べることができる期限(主に賞味期限)の2種類があります。

長期に保管できる商品規格の場合は細菌が増殖しなくても経時変化により味などの品質が低下するので期限が決められます。冷凍食品や常温でも流通できる食品がこれに該当します。

期限の設定は細菌検査や理化学検査、さらに官能検査も行い設定されます。今回は消費期限や賞味期限を決めるポイントについてお話します。

細菌による期限設定

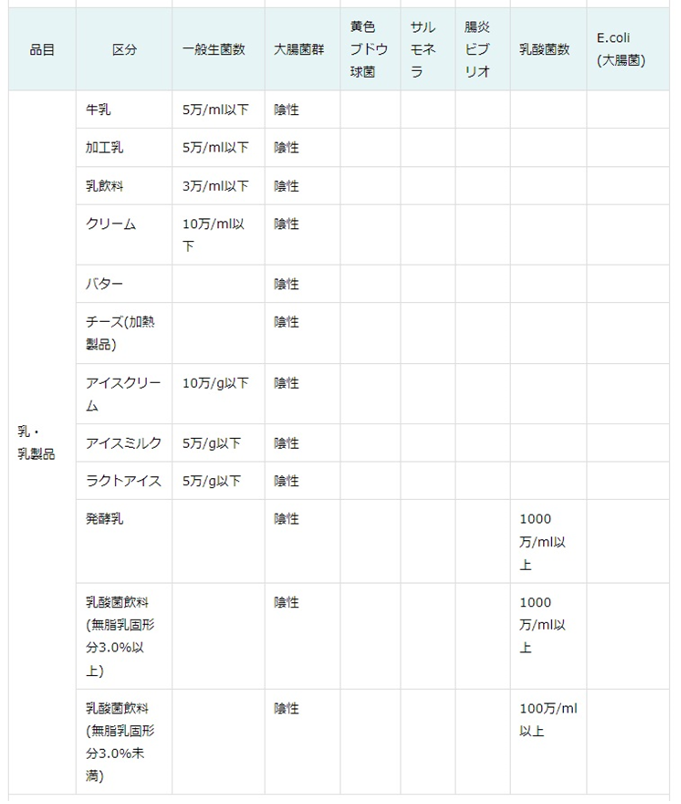

食品には乳製品や冷凍食品など食品衛生法で決められた細菌数の基準があります。

参照:一般社団法人埼玉県食品衛生協会検査センター|食品の規格基準等

消費期限や賞味期限に到達した時にこの細菌数が下回っている必要があります

製品が想定される保存方法で保管した後、細菌検査などを行い期限が決められます。実際に細菌数が法的な基準や規格よりもオーバーした期間に0.7から0.8の安全係数をかけて決められるケースが多いです。

新商品で賞味期限が数ヶ月に渡る場合は商品の自社の類似製品に合わせて決めるケースもあります。試作段階ではキッチンで作られたもので検査を行いますが、製造を行ったら必ず現場で作ったもので保管試験を行い確認します。

新商品でデータがないものは確実にOKと思われる設定を暫定期限とし、実際の検査で確認が取れてから賞味期限を延長して行くケースもあります。

理化学的な期限設定

理化学的な期限設定は味や食感、臭いの品位が落ちて決まるケースです。細菌が増えなくても味が落ちるので喫食に適さないと判断し期限が決められます。冷凍の魚であれば冷凍保管中に菌は増えませんが着霜&乾燥の発生・油が酸化した臭いで味が悪くなり起限が決まります。

常温で保管される食品で、焼き菓子や和菓子の場合はデンプンが老化し食感が落ちて期限が左右されます。鮮やかな色の製品は光などにより変色して見栄えが悪くなり期限が決まります。乾燥食品や瓶詰め食品も油などが酸化や劣化することで期限が決められます。

保存期限を延ばすポイント

近年2024年問題としてデリバリーや配送の頻度の低下が予想され、また食品ロスの防止の観点から賞味期限の延長が求められています。

保管試験では保管試験の温度(必要があれば湿度)のデータロガーを使用し保管装置の設定温度などが適切であるかの確認を行います。ロガーと差があれば保管装置の設定を調整します。光が劣化要因であれば光を当てて保管することも検討します。

保管試験は気温&湿度の高い、菌の増えやすい時期に現場で製造したものをサンプルとし、数ロット分を検査します。データは必ず文書にして保管しておきます。

これから保管状態別で賞味期限の延長のポイントについて述べたいと思います。

細菌数が消費期限と賞味期限を決定する要因であれば、工場の一般衛生を向上させなければなりません。期限が理化学的な要因により決められている場合でも細菌が増殖してしまえば賞味期限を延ばすことができず、より一層の衛生の向上が欠かせません。

細菌増殖を防ぐ

一番シンプルなものは増殖を防ぐ方法として加熱条件を厳しくするという方法があります。加熱が強くなれば日持ちは伸びる一方で、熱による品位の低下が発生するため一般的ではありません。

加熱の方法も一般的には高温で短時間の殺菌の方が、品質の劣化が少ないとされています。またパスチャライズ牛乳のように低温で長時間殺菌した場合も品質を落とさずに賞味期限を延長させる可能性があります。65℃前後で数時間の殺菌により品位や歩留を落とさずに長く細菌増殖を防ぐケースもありますのでトライしてみる価値があります。

工程を変えることで二次汚染を防止し賞味期限を延ばせる可能性があります。未加熱の製品を密封し加熱をすることがこれに該当します。

熱に強い製品の場合「二度蒸し」という方法も日持ち向上の方法も古来の知恵で伝わっています。和菓子などに昔から使われている方法で、密封して一度加熱したあと、常温に一日おきに芽胞菌を発芽させます。(加熱をすると菌にスイッチが入り芽胞が発芽しやすくなることもあるそうです)。それを再度加熱し芽胞をさらに減らして賞味期限を延ばす方法です。

加熱による殺菌が基本となりますが「後で加熱をするから」と言って前処理を不衛生に行うと殺菌しきれない菌や芽胞が増えてしまいます。加熱前の菌数が多いものは製造直後の細菌検査では「検出なし」でも、その後の増殖のスピードが早くなります。毒素型の食中毒菌(黄色ブドウ球菌、セレウス菌、ボツリヌス菌)が増えた場合は加熱しても毒素は残って食中毒が発生しますので注意が必要です。

保存料や日持ち向上剤を利用して賞味期限の延長を図ることができます。保存料は市場のトレンドとして好まれないので日持ち向上剤を利用するケースが多いです。

日持ち向上剤には酢酸ナトリウム(酢酸臭が抑制されて添加量が増やせるものも出てきている)、グリシン(甘味がある)、グリセリン脂肪酸エステルとビタミンB1(のどに引っかかるようなエグ味がある、臭いがある)などが挙げられます。お客様が加熱してから喫食する場合や調味料は数パーセントのアルコール(味に影響を与えにくい)を添加するケースもあります。

冷蔵製品でのポイント

冷蔵保管では主に菌の増殖によって期限が決まるケースが多いです。先に挙げた菌に対する対策を行い、菌の増殖速度を落とします。味の品位に影響のない範囲でPHを酸性側にすることで菌の増殖スピードを抑える事ができる場合があります。

二次汚染を防ぎ期限を延ばす目的として密封してからの加熱調理の他に、加熱調理後(フライやグリルの様に加熱すると袋が融けてしまうケース)直ちにパックする、ソースでも加熱調理後に容器の耐熱温度より低くなったら直ちに充填&密封するホット充填と言う方法も有ります。この方式は充填後の速やかな冷却が日持ちを大きく左右するためカギとなり冷却工程もCCPに設定されるケースがあります。

セミレトルトは100℃以上の加熱で芽胞を殺菌する(常圧ボイルの100℃では数時間の加熱でも芽胞を0にすることは難しい)ことで、冷蔵で菌が増殖しないようにして数カ月の賞味期限を設定することができる場合が有ります。セミレトルトは120℃4分相当というレトルト殺菌の温度まで行くとレトルト臭や加熱過多が発生してしまう食品も、セミレトルト&冷蔵で数か月の賞味期限が可能であるケースが有ります。

菌が増えないからと言って必ずしも1年程度の長期の期限を設定できるとは限りません。冷蔵の場合はデンプンの老化や油脂の酸化、変質臭の発生、退色により味・臭い・外観・食感が劣化するケースがあります。たとえば魚肉ねり製品の密封後加熱により、冷蔵で1か月は菌が増えなくてもデンプンが変質し「グチョ」っとした食感になり2~3週間程度の賞味期限となるケースもあります。この場合、加工デンプンや老化を防止する添加物を利用することで劣化を抑える事ができます。

油脂の酸化が原因であればビタミンE、水溶性物質の酸化であればビタミンCのような酸化防止剤を使う事で味、臭いの劣化を少なくできる可能性があります。

0℃付近~-5℃の「チルド販売」の温度帯で販売する「冷凍でもない、冷蔵でもない」特殊な販売温度があります。常温では半日で腐敗してしまうような調理総菜でも1か月程度は菌がほとんど増えませんが、味・臭い・食感などの理化学的な変質は冷蔵とほぼ変わりません。メリットは冷凍してしまうと極端に食感がかわる野菜、果物の品質を維持して冷蔵販売より長く陳列する事ができます。

販売中に明るいところに長くさらされることが多く、光による酸化などの劣化の考慮の必要性が出てきます。流通・陳列の温度管理も重要で、高ければ菌のリスク&低ければ凍ってしまい致命的な品位低下が発生してしまう恐れがあります。購入後家庭の冷蔵庫ではチルド保管ができない、または通常の冷蔵保管(5℃)で保管して腐敗してしまうリスクがあるため、チルド販売の規模は限定的です。

冷凍製品でのポイント

冷凍食品(-18℃以下)は保管中の菌の増殖がなく、品質も原料や保管方法によっては数年の賞味期限が可能です。冷凍食品は菌が増殖しないだけで、わずかに変質が起こります。変質が品位に影響を与えるために期限が設定されます。冷凍保管に関しては凍結・保管・解凍の工程でそれぞれに注意が必要です。

凍結工程に関して一般的に急速凍結は品質が高いとされています。一方で組織がしっかりしている・糖や塩分が高い・水分量が少ないものは一般的な凍結器でも十分な品質を保てる場合もあります。アルコール凍結や超低温(-60℃)が過剰技術な場合もありますので選定には実際の試験を行って決めて行きます。

次に解凍工程です。解凍は理化学的に品質に影響を与える部分は少ないです。一般に融解温度付近にある状態が長いと品質劣化するとされていますが、この温度帯に晒される時間は長くはなく、むしろ加熱による菌増殖や加温によるタンパク変性のリスクが有ります。

最も品質に影響を与えるのは保存状態です。家庭の冷蔵庫の冷凍棚で賞味期限は半年以上残っているのに「霜が付き乾燥していて、変な臭いもしていて全然食べられなくなっていた!」という事は皆さん経験があると思います。(うちはしょっちゅうあります…)

詳しい機序はここでは割愛しますが、これを防止するには

①真空包装を行う。

②保管中の設定温度を-18℃よりできるだけ低くする。

③保管中の温度変化をできるだけ小さくする

(凍結したら発泡スチロールに入れて冷凍保管:くれぐれも発泡スチロールに入れて凍結を行わないように!)…です。

家の冷蔵庫ですと真空包装を行っていない冷凍食材は開け閉めが多いため保管温度が高くなる&温度変化が激しいため急速に着霜・乾燥・変質してしまいます。冷凍の保管状態と包装規格を見直すことで賞味期限が延長できる可能性があります。

常温流通食品

常温で流通するには3つの方法で細菌食中毒対策を行うよう法律で規定されています①レトルト(120℃4分相当以上の加熱)処理②PH4.6未満の酸性③水分活性0.94未満です。(このほかにも高度な装置&技術を使い常温流通ができるものもありますが、ここでは割愛します。

低いPH&水分活性でも増殖可能な菌は加熱に弱いため密封をして十分な加熱を行います。干物やスルメのような「おつまみ」のように密封後加熱殺菌が難しいものは脱酸素剤が良く使用されます。カビは水分活性が0.7でも増殖が可能な一方で、酸素がないと増殖ができません。このため脱酸素剤を利用し菌の抑制と製品の酸化による劣化を防止し、長い賞味期限を維持できます。

理論上、水分活性が0.6未満では菌が増えません。ノリやセンベイ、洋焼き菓子のように0.1~0.2が好ましい食感を得ようとする場合は乾燥剤を入れて菌の抑制と食感を維持するケースもあります。脱酸素剤、乾燥剤を使用する場合は袋や容器の酸素バリア、水蒸気バリアの性能のあるものを選んで使用します。乾燥剤などの入れ忘れがないように員数管理の必要も出てきます。

酸性食品にはフルーツやトマトのような果菜、ピクルスのような酢漬けのものがあります。酢酸は低PHとは異なる機序の静菌効果も持つため、酢酸で低PHを実現できれば菌のリスクが抑えられます。一方でフルーツの缶詰やトマト・野菜ジュースのように酢酸では味が適さないものは強酸の果汁やクエン酸、乳酸などの他の有機酸で酸性を強めます。しかし、芽胞を作り加熱殺菌でも生き残る&酸性でも増殖が可能な乳酸菌の一部ではPH3未満でも増殖が可能な種類の菌があり、ごくまれに膨張膜や酸敗を起こすことがあります。保存方法を25℃以下に設定する(28℃以上で増殖する菌がある)のも一つの方法です。

酢酸を使用できない酸性食品は製造工場における原料の時点での原料の洗浄・トリミング・殺菌や、加工場の一般衛生を徹底的に行う必要があります。それでも菌が増殖するケースが有りますので常温で在庫し出荷前に打音検査や袋が膨らんでいないか目視確認を行ったあとに梱包して出荷します。

おわりに

食品製造業を取り巻く社会環境では、これからもより長い賞味期限が求められます。そのためには、まずは一般衛生が重要です。期限が長くなるほど初菌数が多ければ食中毒のリスクが加速度的に増えます。また賞味期限が長くなったからと言って自社の商品在庫が増えてしまうと「在庫のムダ」や「作り過ぎのムダ」を生みます。商品の回転率が低下するため資本当たりの利益率も低下します。原料や仕掛品での保管期間が長くなる上に製品としての保管期間が長くなると賞味期限は切れていなくても品位が落ち、気が付かないうちに味の評判を落としてしまいます。

賞味期限を延長したからと言って自社や店頭では在庫水準を増やさないように気を付けてください。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役