専門家コラム

column

食品製造業生産性向上のためのカイゼン事例

はじめに

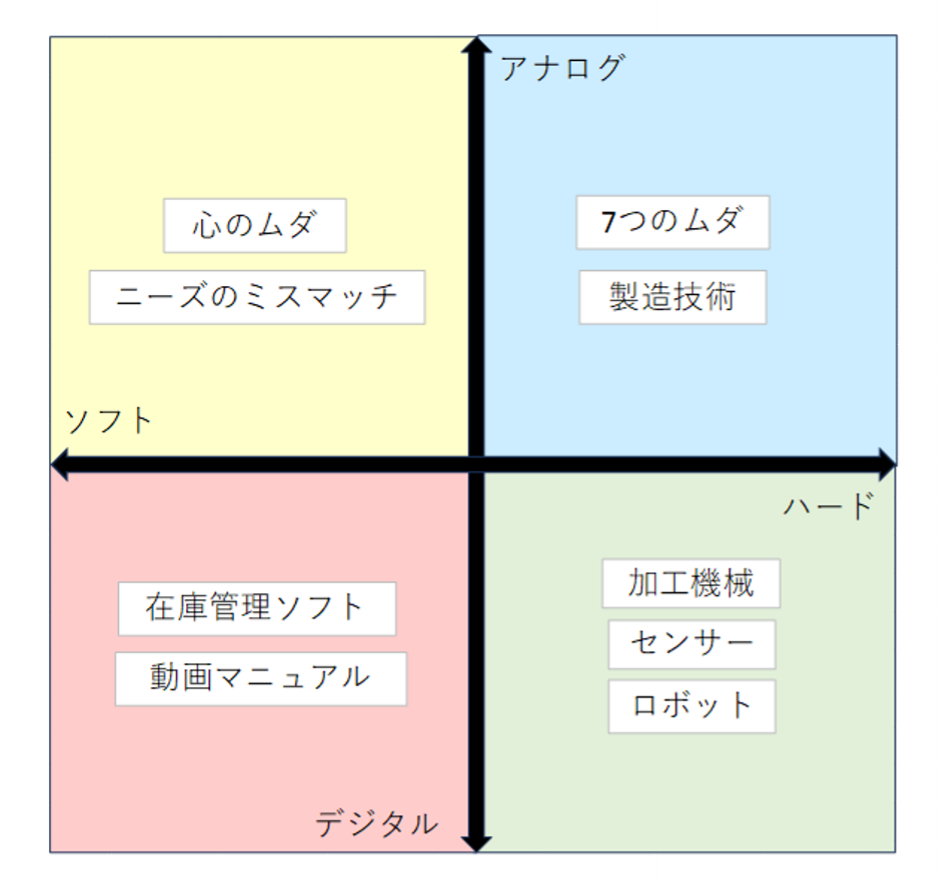

今回のテーマはカイゼン事例について紹介します。生産性向上に関して具体的な解決手段としてどのようなものが思いつくでしょうか?協働ロボット、動画マニュアル、在庫管理ソフト、7つのムダの解消などいろいろ思いつくものが有るかと思います。

生産性向上の手法はいろいろありますが、それらを理解しやすくするため、ここでは「アナログ⇔デジタル(機械)」と「ハード⇔ソフト」の2軸でごく一部を分類してみます。

昨今の生産性向上に関するインターネット上の情報は高度機械化、IT化、アプリ、センサー、ロボットなどデジタル系の情報にあふれています。

IT化や高度機械化は確かに生産性を向上できますが、一方で投資や、オペレートする人材、メンテナンスが必要になってきます。規模が大きいところや人員・資金力に余力がある企業はこのような技術が導入可能ですが、中小の食製品製造業や飲食業・サービス業では導入や運用が難しいところが有ります。

さらにデジタル技術はアナログ技術で解決できる問題を隠してしまうデメリットが有ります。

例えば、「動作のムダ」「加工(作業そのもの)のムダ」が多くある作業をロボットや機械でただ高速化しただけ。レイアウトを見直すなどして工程の連結性を高めれば運搬ロボットは不要になる。市場のニーズをつかんでいないため在庫が生まれ冷凍冷蔵の電気代がかかる。

労働環境が悪いため人の出入りが激しく育成用の動画マニュアルが必要となる、のようなことが挙げられます。アナログのカイゼンとデジタルによるものと両輪で生産性を向上させていくことが効果的です。

その一方でネット上では従来の生産工学に基づくアナログに関する情報、古くから有る製造装置はほぼ埋もれてしまっています。デジタル、高度高速装置化による生産性向上の情報にあふれ、アナログによる生産性向上の技術・ノウハウが埋没している現状を危惧しているところです。

それぞれの4つの領域ごとにカイゼンの着眼点、考え方や食品ならではの問題を挙げていきたいと思います。

アナログ×ソフト

この領域は企業の文化、管理者&作業者の心理、労働環境、人事考課制度などの領域です。人の心に由来する要素が大きいため、何かの投資や技術で解決することは難しいところです。業務カイゼンのIT化の勉強会で、よく質問に挙がるのが「そのソフトを導入するにあたって、新しい仕組みに現場の反対は有りませんでしたか?それらを、どのように解決されてきましたか?」という内容です。このように効果的なデジタル技術も現場や従業員にすんなり導入できるのは難しいケースが有ります。

トヨタ生産方式が逆輸入されたリーン方式では8番目のムダとして「ニーズのミスマッチのムダ」を挙げています。市場ニーズをはじめ、経営者、販売部門、生産部門で各ニーズが乖離していると「在庫のムダ」「作り過ぎのムダ」「作業(加工そのもの)のムダ」が発生します。市場のニーズをつかみ、社内では部分最適ではなく全体最適となるような企業文化の構築が必要になってきます。

加えて食品製造業は天然物を規格に収める・バラバラなものを一定のものにするために人間の五感をフルに活用し「経験」や「勘」を多用する面が多く、さらに外観・匂い・硬さ・音・味を数値化し管理することは難しい点があります。

現実的に活用できるレベルで数値化ができない管理項目が多く、ほかの産業と比較して感覚に頼る文化ができやすく、ほかの産業の経営工学、生産工学の知見の導入に消極的な面が有ります。

「食品工場のトヨタ生産方式」の著者である弘中泰雅氏の「食品工場の生産管理:日刊工業新聞社」でも、食品製造業は明治時代以前からも存在していると考えられ、古い暖簾を誇る企業が有り従来から職人体質や師匠&弟子の師弟関係的な保守的な文化を持つ傾向が有り数値化して管理するという事を重要視することも少なかったと考察されています。

実際にヒアリングをおこなった事のある食品工場では「機械分野の生産性向上の専門家の助言に現場作業員が反発し、アドバイスを活かせなかった」という事例も耳にします。

また、みなさんは気分が落ち込んでいたり不安や怒っている時のようなネガティブな感情の時に、仕事が手につかない・正確性が落ちる。という経験をしたことがあると思います。このように、人の心の状態は生産性・創造性に大きな影響を与えます。

会社でいじめやパワハラ、上下関係が厳しすぎる環境では大きな損失が生まれます。この損失は具体的な数字に表れないので見落としがちですが、中長期には大きな影響を及ぼします。

人間関係のトラブルや無礼な人、怒鳴るような人は速やかに対策を取る必要が有ります。このような人が指導で改善されない場合は業務上において関係する人をできるだけ減らす対応を取りましょう。

いじめやパワハラを撲滅することはすぐに始めることのできる、お金や知識も不要で効果の高い「生産性向上の魔法の杖」だと考えています。

アナログ×ハード

この領域はいわゆる「ムリ・ムダ・ムラ」の削減や、より生産性の高い加工工程、レシピ、加工助剤、加工機械を使用する、歩留まり向上、廃棄物の有効活用、不良品率の低減、製品の付加価値向上など、製造技術部門、商品開発部門、品質管理部門による生産性の向上が該当します。「ムリ・ムダ・ムラ」の3Mに関してはほかの記事にも書いていますのでここでは、ほかのカイゼンについて述べます。

レシピを変更することによって製品の取り扱いを容易にするケースも有ります。粉末油脂や乳化剤を使用することにより手や装置から剥離しやすくなる、撹拌で均一になりやすくなる、ゼラチンで粘度を付ける事で充填をおこないやすくする、炒めタマネギを生から作りのではなく既に炒めてあるソテードオニオンを使用する。すでにプレミックスされた複合原料を使用するか、自社レシピの一部を混合済みで仕入れる事が考えられます。

既成技術を用いた加工機は高度なデジタル技術を必要としないものが多くハードルが低いため導入がおこないやすい面が有ります。この機械で生産性を向上させるポイントとしては「ニンベンの付いた自動化」を挙げます。これはある条件になったら加工が停止する機能を付ける事です。例えば加工が終われば停止する。原料が切れたら停止する。時間が到達したら停止する。ある濃度になったら停止する。ある重量になったら停止する…のようなものが挙げられます。

この例として飲食店の厨房のフライヤーにオートリフター機能を付けるだけで、フライヤーに揚げ物を投入した後に、作業員は別の作業に集中できます。ニンベンのついた自動化をおこなうことで厨房からホールへ料理を運ぶという離れた場所での作業や、接客のように途中で作業を中断しづらい作業も完了してからフライヤーに戻ることが可能になります。オートリフターがついていないフライヤーでは、温度管理は自動装置がおこないますがタイマーが鳴る時にはその場にいなければならず、遂行できる平行作業の種類や時間が限られてしまいます。

自動停止装置を付ける事で作業と装置のオペレート・特に『心理的負担』から作業員を離すことができて、これにより多台持ち&多工程持ちを実現することが可能になります。この様な「自動」から「自働」にする比較的簡易なオプションで生産性を向上できます。

デジタル×ソフト

デジタル技術を活用した在庫管理、生産管理、人員配置、営業管理、電子日報、動画マニュアルソフトなどが挙げられます。現在のITによる生産性向上ツールの中で食品分野に導入が盛んになっている分野です。

食品製造業はほかの製造業と比べて賞味期限、温度管理、属人作業が多い、帳票が多いなど管理、検査を要求されるところが多いです。この部分は自社固有の原料、商品、作業員の人間性やスキルを把握する必要が有り属人的になってしまう作業を一般化しやすくなります。

操作性、直感性に優れたソフトも有りますのでデジタル知識の高くない人でもオペレートできるようになってきています。

欠点としては主に間接部門か製造前・製造後の物的管理が主で一部の仕事の生産性を大きく向上さえる事は可能ですが、製造業のメイン部分でかつ人の一番多い製造部門全体の生産性が大きく向上する。という事はあまり期待できない所が有ります。

デジタル×ハード

ロボットや高性能多工程高速加工装置、センサーが挙げられます。賞味期限の印字センサーのような安価に作りやすいものは手に届く価格帯になってきましたが、そのほかのセンサーでは、まだまだ高額で学習させたりメンテナンスやオペレートに専門知識が必要でありハードルが高く、大手企業か先進的な中小企業に限定されているのが現状です。

協働ロボットの例で挙げると導入されているところは、包装後の商品の梱包・出荷作業・お弁当の盛り付け・お菓子の盛合せに詰める作業などに限定されています。主な理由はウェットの工場では結露、カビ、耐塩素能力、ロボットの洗浄、殺菌の必要性の問題が挙げられます。ドライの工場ではウェットの問題に加えて粉塵が機械に入り込むと、その掃除はウェットより難しく、さらに害虫の発生の原因となってしまいます。

加えてロボットに使用できるセンサーやグリスが、ガラスや食品用グリスでないと使用できない、食品に接触する材質も限られる。という事情も有ります。

おわりに

いかがだったでしょうか?生産性向上の切り口は今回挙げた代表的なもの以外にもいろいろな手法が有ります。デジタル技術の進歩は目覚ましく、必ず手に届くようになります。デジタル技術が「高価」「専門性が必要」「効果が限定的」という思い込みがあると取り残されてしまう、という事も起こり得ますので常に情報や成功事例の収集をおこないましょう。

一方でアナログの生産性向上の切り口も重要です。デジタル&アナログは生産性という車の両輪です。バランスが悪いと操作が難しく本来の性能が発揮できないという事が起こります。

皆さんには新技術に埋もれてしまった、これまでの生産工学のアナログ技術の重要性についてご理解頂けたら幸いです。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役