専門家コラム

column

食品製造業の小ロット多品種生産の重要性と成立させるためのポイント(後編)

はじめに

小杉直輝先生が「諸悪の根源」と呼ばれていた「在庫のムダ」を削減するためにジャストインタイムを成立させる方法(前編)に引き続いてご紹介します。後編では「在庫のムダ」が生み出す主な損失について、モデルによる説明とそのカイゼン方法について改めて詳しく紹介します。

まず、在庫のムダの弊害については7つのムダについて記載した前編の記事に多数ありますのでそちらを参照していただけたらと思います。一番恐ろしいのは「クッション在庫」が存在している問題を隠してカイゼンが進まないことです。その他に「在庫のムダ」による損失が大きい「資本の回転率が落ちる」「生産計画の変更に対応できない」2点を詳しく説明します。この二つの課題に対応するために前編で紹介しました様にまとめて大量につくらず、できるだけ切替をおこない製造ロットを小さくして多品種生産をおこなう事が解決のカギとなります。

資本の回転率が落ちる

近年ではSDGsの観点から賞味期限のロングライフ化が積極的におこなわれています。お客様である消費者や小売の方にはメリットが有りますが食品製造業ではクッション在庫を目的としてこれをおこなうと資本の回転率を大きく落とします。例えば冷蔵商品を冷チル販売(冷凍保管・流通→小売りで解凍冷蔵販売)として冷蔵1週間の賞味期限のものが冷凍で1年になったとします。この場合、冷蔵商品は毎月利益が出ますが、冷凍になると最悪で1年に一回転しか利益を上げられなくなります。

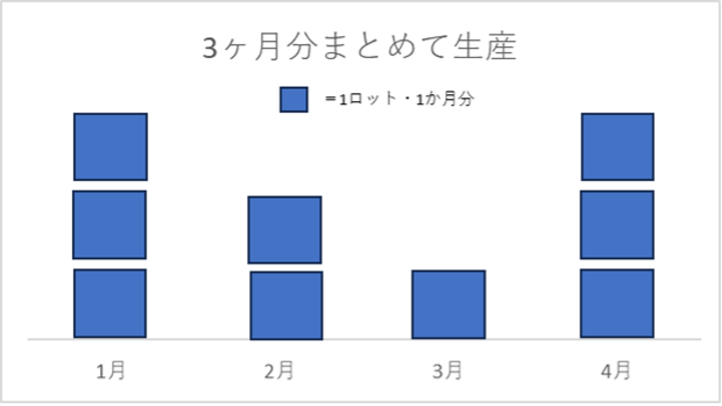

次に「切替はコストだ」ととらえ「まとめて大量に作った方の生産性が高い」と考えた場合です。モデルとして、とある商品が1か月に1ロット分売れると仮定します。切替をおこなわずまとめて3ロット分をまとめ生産したとします。四角は製品在庫です。

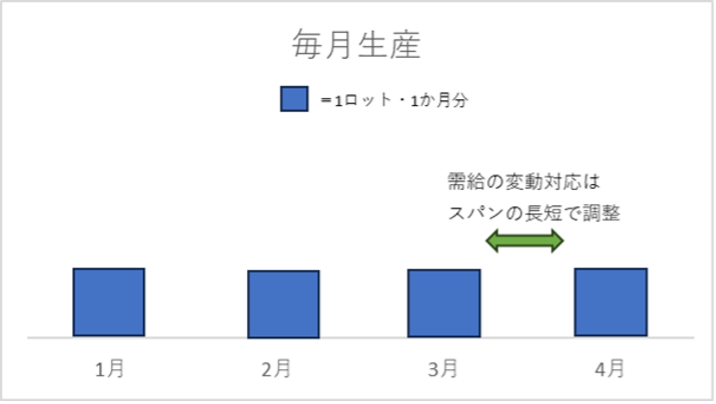

次にまとめて製造せずに毎月1ロットずつ製造した場合です。

この二つを比較してみます。原料を購入するための3ロット分の購入費は他に使用することが難しいです。製品自体も在庫として滞留し資本の回転率が落ちるだけでなく広い保管場所のコストも必要となります。3月出荷分の賞味期限はすでに2カ月以上が経過しています。

さらに2月の終わりに「原料の賞味期限が切れそうなので予定を早めて製造する」ことにした場合に3月の最初には製品在庫が4か月分積みあがることになります。

生産計画の変更に対応できない

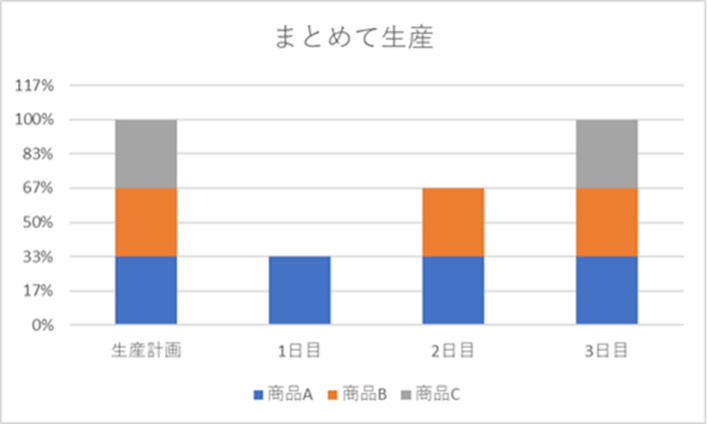

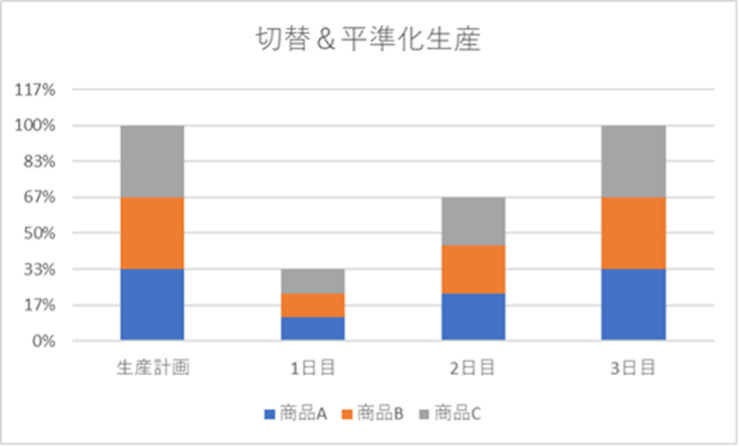

切替をおこなわずにまとめて作ると需要見込みの外れや生産計画の変更に対応する能力が低下してしまいます。モデルとして3日後の注文が3製品A、B、Cの構成比率がそれぞれ33%だと仮定します。1日切替をおこなわず1品/日製造していく計画を立てた場合です。

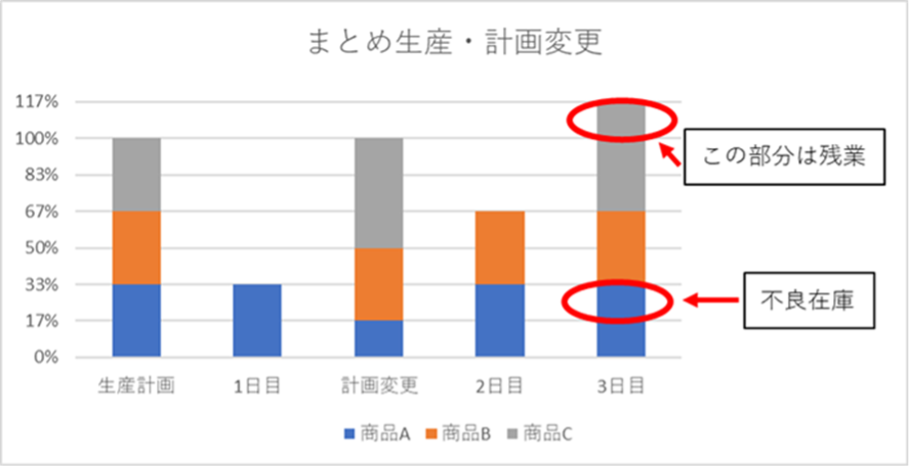

ここで商品Aを予定数作り終わった1日目の終わりに、見込みが変わり商品Aが33%→17%(50%減)・商品Cが33%→50%(50%増)となりました。

この時にAの余剰分は不良在庫となりCの不足分は残業で割増賃金となり製造コストは増加します。「商品は欠品しているのに、原料の賞味期限が切れている」現象が発生する原因となります。

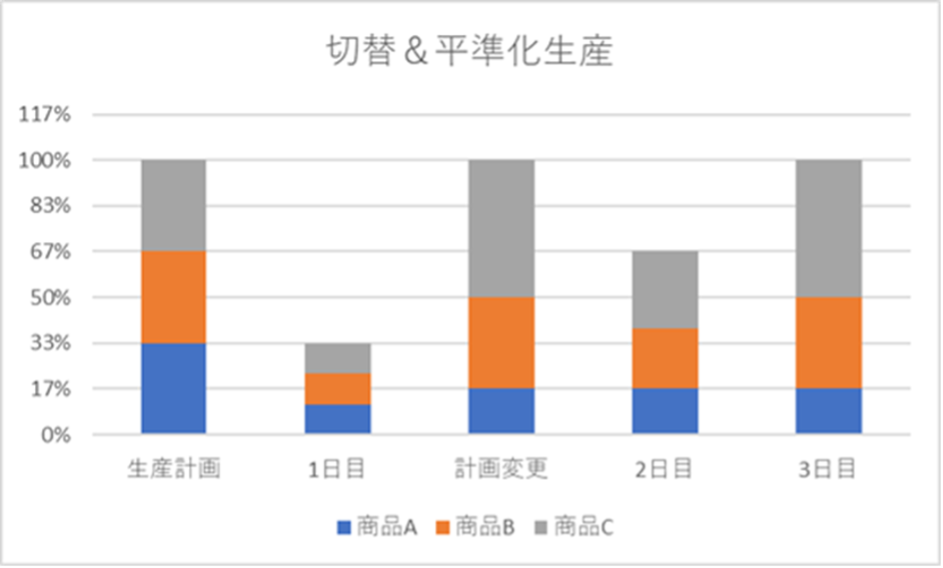

一方で1日に切り替えをおこない、平準化生産で製造する計画の場合です。その生産計画のグラフです。それぞれ11%分を3日間かけて製造します。

ここで同じように生産計画の変更が1日目の終わりに発生したとします。2日目は商品Aが必要量になった時点で切替をおこない商品Cを作り始め、3日目はAを製造せずCだけを製造します。

同じ変更が有った場合でも余剰の在庫と残業は発生しませんでした。すべてがこの様にうまく行くとは限りませんが、平準化生産をおこなうとまとめて製造する時と比較して市場ニーズの変更に対応しやすくなります。(トヨタ生産方式が逆輸入されたリーン方式では8番目のムダを「ニーズのミスマッチのムダ」とする説も有ります)

平準化生産しているので完全な欠品も起こりにくく分納で対応が可能です。平準化生産のモデルにおいて急に1日目に商品Cが必要になったとしても分納の対応が可能になります。また在庫に余裕のある商品と欠品しそうな商品との予定製造枠の変更も容易になり変動に対応しやすくなります。

「在庫のムダ」を軽視してまとめて製造すると「倉庫に商品在庫が有るのに残業している」や「原料の賞味期限が切れているのに、製品は欠品している」という不思議な状態が発生します。

製造部門での対応

製造部門での小ロット多品種生産を成功させる為には前編で甲羅グラタンの改善例で引用した「少人数完結生産」に加えて「シングル段取り」の実現がおもな対応となります。少人数完結生産(小ロット多品種生産)はすでにお話ししましたのでここでは割愛し「シングル段取り」について説明します。

「シングル段取」は1990年代に機械・電子などの製造業にもトヨタ生産方式が広まってきた際に小ロット多品種製造を実現するために広まった考え方です。シングル段取りは製造時間のうち、「立上げ&立下げ時間を操業時間の10%以内に収める」ことを言います。製品を製造している時の生産性や製造速度にうるさい管理者は多いのに、この部分に関しては無頓着な場合もあります。まずは立上げ・立下げ作業の時間を測定して必要な作業を明確にして時間短縮をおこないます。

イメージすると自動車レースのピットインのイメージです。切替ラインでない人(含む間接部門)も加わり作業を標準化して分担し一気におこないます。加えて製造中に切替予定の部品ユニットを準備して(外段取り、内段取りを使い分ける)おいたり、工具・部品を減らす、軽量化する、ユニット化する、作業を効率化するジグを使うなどのカイゼンをおこないます。

ここで、短縮された時間は製造時間の増加に当てません。すべて切替のための作業時間に当てます。例えば立上&立下げ計2時間がカイゼンして短縮して1時間の半分になれば、お昼休みにも切替を1回おこないます。10%でもカイゼンできたら1週間のうち1日は午前午後で切替をおこないます。こうすることで切替による生産性は低下していない計算になります。

実際には類似品を切り替えるので、そこまで時間が不要のケースが多いです。衛生度の要求が高い(例:非加熱摂取可能商品など)ものや、アレルギーの少ないものから先に製造します。次に衛生度の低い商品(例:要加熱後摂取食品など)、特定原材料のアレルギーを含む製品の順番で作るような生産計画の工夫をおこないます。

製造以外の部門の対応

小ロット多品種生産をおこなうためには販売部門の協力が必要になります。すべての商品でなくても良いので販売量が多い主な製品(群)が日々の販売速度(単位期間当たりの出荷数、例えば〇個/日)を把握し生産部門と生産計画を立てる担当者と情報を共有します。

また昨対(年、月、曜日、イベント)と比較して上振れ・下振れを判断します。売上目標だけで生産計画を立ててしまうと計画通り売れなかった場合には在庫となりますのでお客様の販売状況や特売情報の情報を収集してこれらを加味します。

判り易いのは皆さんもコロナの患者数のグラフを毎日のように見ていたと思います。1日の感染数の棒グラフと1週間の平均値が折れ線グラフとなっているものです。折れ線グラフより棒グラフが上回ると、皆さんも患者数が増えそうだ、下回れば終息に向かっていると読み取っていたと思います。

土日は検査数が減るために少なくなる7日間の周期性も見られました。同様に商品の季節性や周期性(天気に販売速度が左右される場合は気象情報も)、昨年(昨月・昨週)と比べて出荷速度が多いか少ないか、を共有します。在庫がいつぐらいに底が付きそうか推測しながら生産部門と連絡を密にします。

生産管理者は在庫が製造発注点を切れたから製造計画を立てるのではなく、〇日後には製造発注点に到達するから製造計画を立てるという、一歩早いアクションを取ることが可能になります。この情報がないと製造部は急な生産注文や計画に振り回される事へ対応するために自然とクッション在庫を持つようになります。

販売部門は売上目標が有る一方、実際に近い販売量の情報収集をおこなわなければなりません。2024年問題により運送便が減り、賞味期限も長くなり、「1/3ルール」も1/2になる動きも出始めており発注ロットがこれまでよりも大きく発注スパンも長くなるのは間違いありません。その分「ムラ」も大きくなります。

これまでの受け身の受注予測から取引先とのコミュニケーションを密にして積極的な情報収集がより必要になってきます。経営者が売上目標達成のために厳しい対応のため計画と実数の乖離が大きいと現場は生産計画が狂います。

食品製造業は飽和市場でもあるため売上至上主義ではジャストインタイムを成立は難しいため、この点は経営者のパラダイムシフトをおこない市場のニーズを適切につかむことを高く評価する考え方を取り入れる必要も出てきます。

人事考課に関しても評価基準を見直す必要が出てきます。小ロット多品種生産を成立させるには多工程持ち&多台持ちの多能工を育成しなければなりません。

作業者は新しいことを覚えることに加えて新しい人間関係の中で仕事をする必要に迫られ、かなり大きな負担となります。多能工の評価基準を高いものにし、具体的に(スキル一覧表の作成)し、見える化をします。

これまでは優秀な人は一つの部門の専門家として育成するケースが多いと思いますが、優秀な人ほど広く深く活用する事もポイントになります。このような多能工を高く評価する人事考課制度の構築が必要になってきます。

●おわりに

いかがだったでしょうか?小杉先生が諸悪の根源と言われている「在庫のムダ」の削減には小ロット多品種生産とシングル段取り、非製造部門との調和のとれた全体最適が必要になることをご理解頂けたら幸いです。小ロット多品種生産は技術的な難しさよりも経営層、非製造部門、管理者、作業者のそれぞれのマインドの転換が成功を分けるポイントになります。

皆さんは自分の常識を疑い、世の中の新しい情報を取り入れ更新されているでしょうか?自分が間違っている時には正しい答えは必ず自分と異なる答えや意見です。距離や時間、金額を惜しまず情報収集と自らのパラダイムの見直しをおこなっていますでしょうか?

私が「ムリ・ムダ・ムラ」の順番で、ムダからカイゼンをスタートさせるのを勧めているのは、ムラから(人の心からも)発生する「在庫のムダ」を解消する事が一番難しいカイゼンだと思っているからです。

「在庫のムダ」を削減し全体最適の構築には経営層のトップダウンのパラダイムシフトとリーダーシップが不可欠となります。

この記事を書いた人

山本 宗幸20年にわたり中規模食品会社で商品開発、事業開発、製造技術、生産性向上の業務を行ってきました。「技術で食と人を豊かにしたい」をミッションに活動しています。

今週のピックアップ記事

Pick Articles

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販路開拓

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

海外進出

2024-08-01

荒島 由也

スター・コンサルティング・ジャパン・STAR KITCHEN 代表

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役

販売促進

2024-08-01

竹内 涼太

バディコンサルティング株式会社/たけうち中小企業診断士事務所 代表取締役